叶轮又称工作轮,是离心式压缩机中惟一对气流作功的元件,转子上的最主要部件。一般由轮盘、轮盖和叶片等零件组成。气体在叶轮叶片的作用下,随叶片作高速旋转。气体受旋转离心力的作用,以及在叶轮里的扩压流动,使它通过叶轮的压力得到提高。

对叶轮的基本要求是:(1)能给出较大的能量源;(2)气体流过叶轮的损失要小,即气体流经过叶轮的效率要高;(3)气体流出叶轮时各参数合宜,使气体流过后面固定元件时的流动损失较小;(4)叶轮型式能使整机性能曲线的稳定工况区及高效区范围较宽。

叶轮常分为闭式、半开式和开式叶轮。

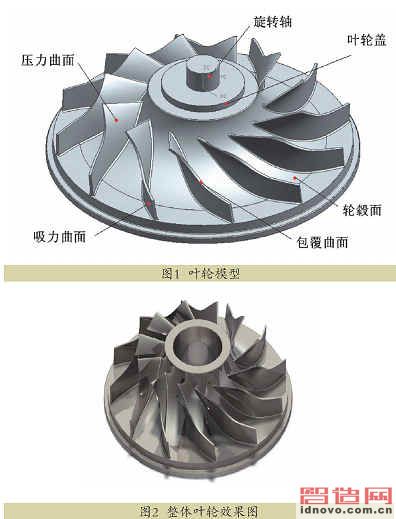

叶轮的建模可分为轮毂曲面(Hub)以及叶片曲面(Blade)两部分,叶片又包含包覆曲面(ShroudSurface)、压力曲面(Pressure Surface)和吸力曲面(Suction Surface),如图1所示。叶轮轮毂面及叶轮盖分别由叶片中性面根部曲线和叶片中性面顶部曲线绕Z轴旋转而成;经过旋转轴Z的设计基准面为子午面;中性面是处于叶片压力面和吸力面中间位置的曲面。对于轮毂曲面和包覆曲面,可分别由叶片根部曲线和叶片顶部曲线绕Z轴回转而成,故在整体叶轮的建模过程之中,把叶片的建模放在轮毂曲面和包覆曲面建模之后。

叶轮类零件构成的一般形式是若干组叶片均匀分布在轮毂的曲面上。一组叶片中可能只有一个叶片,也可能有若干个叶片。前一种情况的叶片分布称为等长叶片,后一种的叶片形式主要指含有小叶片,一般称为交错叶片。本例的整体叶轮产品效果,如图2所示。

一、整体叶轮结构加工工艺分析

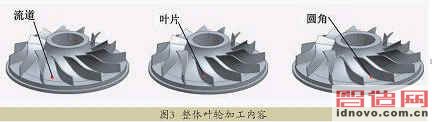

在本实例中,需要对整体叶轮的流道、叶片和圆角主要曲面进行加工,如图3所示。

另外,在叶片之间有大量的材料需要去除。为了使叶轮满足气动性的要求,叶片常采用大扭角、根部变圆角的结构,这给叶轮的加工提出了更高的要求。根据本例具体情况下面介绍其加工难点。

(1)加工槽道变窄,叶片相对较长,刚度较低,属于薄壁类零件,加工过程极易变形。

(2)槽道最窄处叶片深度超过刀具直径的8倍以上,相邻叶片空间极小,在清角加工时刀具直径较小,刀具容易折断,切削深度的控制也是加工的关键技术。

(3)本例的整体叶轮曲面为自由曲面,流道窄,叶片扭曲比较严重,并且有明显的后仰趋势,加工时极易产生干涉,加工难度较大。有些叶轮由于有副叶片,为了避免干涉,要分段加工曲面,因此,保证加工表面的一致性也有困难。

整体叶轮加工技术要求包括尺寸、形状、位置和表面粗糙度等几何方面的要求,也包括机械、物理和化学性能的要求。在对叶轮进行加工前,必须对叶轮毛坯进行探伤检查。叶轮叶片必须具有良好的表面质量。精度一般集中在叶片表面、轮毂的表面和叶根表面。表面粗糙度值应小于Ra0.8μm。截面间的型面平滑过渡。另外叶身的表面纹理力求一致,一致的流水线是最好的纹理表面,但这样又限制了走刀方向,从而在一定程度上限制了加工的刀具

轨迹。

整体叶轮在工作中为了防止振动并降低噪声,对整体叶轮对动平衡性的要求很高,因此在加工过程中要综合考虑叶轮的对称问题。在进行CAM编程时可利用叶片、流道等关于叶轮旋转轴的对称性的加工表面,可采用对某一元素的加工来完成对相同加工内容不同位置的操作,如本例就应用了旋转阵列加工的操作。另外,应尽可能减少由于装夹或换刀造成的误差。

二、整体叶轮加工工艺准备

1.机床准备

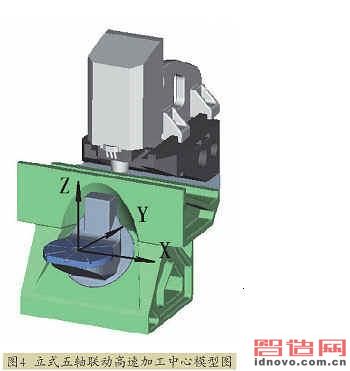

采用立式五轴联动高速加工中心,数控机床主要参数X轴行程900mm,Y轴行程600mm,Z轴行程550mm,C轴旋转范围0°~360°,B轴摆动范围-90°~90°,刀库容量40把刀位,数控系统为SIEMENS 840D。如图4所示。

2.刀具准备

采用HSK高速刀柄,由于加工时叶片的纹理要求所使用的刀具切削刃长度应大于70mm,刀具总长度应大于120mm,并采用整体硬质合金涂层刀具。

3.工装准备

要 求 安 全 可靠,体积小、质量轻,以减小加工时的惯性力矩对工件加工精度的影响。另外,装卸工件要简洁方便。

4.测量准备

对于叶轮这样的复杂型面,手工方法无法确定精度,主要采用三坐标测量机进行型面数据检测。把采集到的数据与几何建模实体进行比较来检测加工精度。

5.编程软件的准备

目前,国外一般应用整体叶轮的五坐标加工专用加工软件,主要有美国NREC公司的MAX-5、MAX-AB叶轮加工专用软件,瑞士Starrag数控机床带有的整体叶轮加工模块,还有HyperMill等专用的加工软件。此外,一些通用的CAD/CAM软件,如UG、CATIA、Delcam等也可用于整体叶轮的加工,本例应用的是UG NX通用编程软件。

三、整体叶轮的数控加工工艺过程

1.工序1

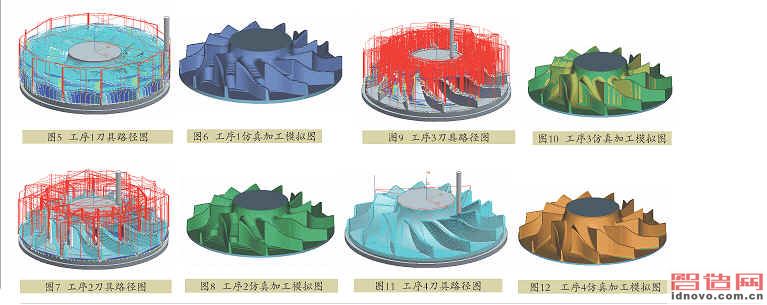

用φ16R2圆鼻刀粗加工。工序1的具体内容如表1所示。生成的刀具路径和加工仿真如图5、图6所示。

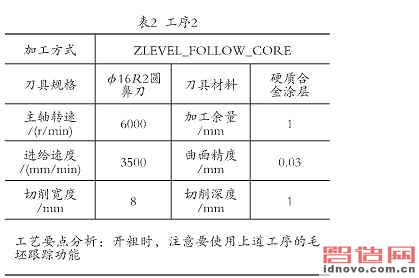

2.工序2

用φ16R2圆鼻刀开粗加工。工序2的具体内容如表2所示。生成的刀具路径和加工仿真如图7、图8所示。

3.工序3

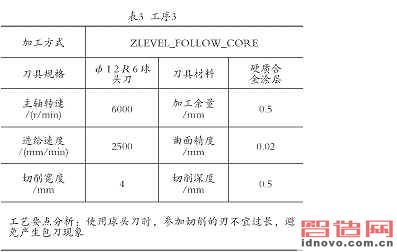

用φ12R6球头刀半精加工。工序3的具体内容如表3所示。生成的刀具路径和加工仿真如图9、图10所示。

4.工序4

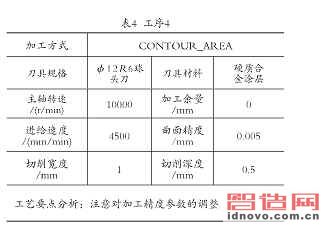

用φ12R6球头刀精加工。工序4的具体内容如表4所示。生成的刀具路径和加工仿真如图11、图12所示。

5.工序5

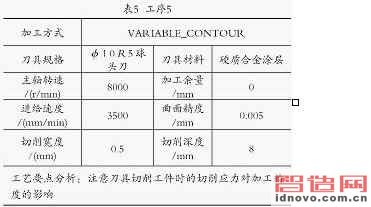

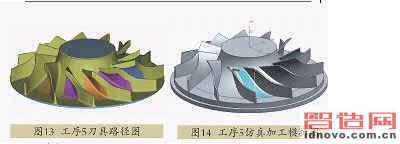

用φ10R5球头刀除流道残料加工。工序5的具体内容如表5所示。生成的刀具路径和加工仿真如图13、图14所示.

6.工序6

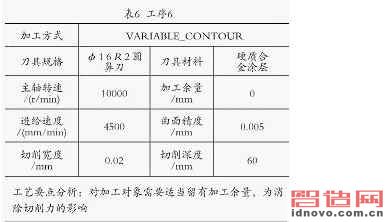

用φ10R5球头刀清根加工。工序6的具体内容如表6所示。生成的刀具路径和加工仿真如图15、图16所示。

7.工序7

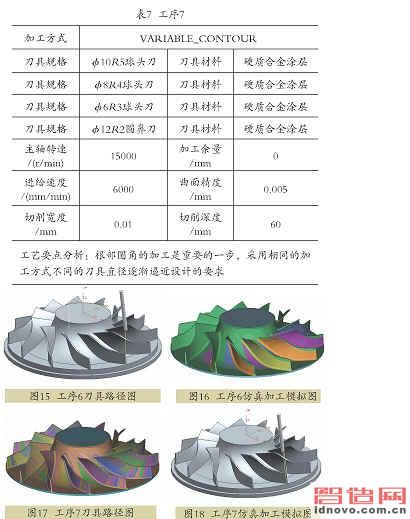

多刀具清角加工。工序7的具体内容如表7所示。生成的刀具路径和加工仿真如图17、图18所示。

四、整体叶轮的数控加工注意事项

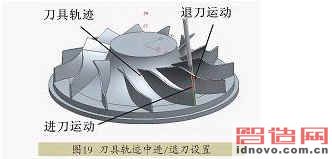

(1)注意刀轴的方向,避免产生干涉。同时注意在进刀和退刀的过程,尤其是在退刀时,应沿设定的退刀方向退出工件型面,避免发生干涉,在对叶片的清角加工轨迹中,合理设置的进/退刀方向和距离。如图19所示。

(2)注意装夹位置合理,避免刀具与夹具碰撞。

(3)在装夹时注意加工中心的行程,避免超行程。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF