机械加工中常有由复杂曲线所构成的非圆曲线(如椭圆曲线、抛物线、双曲线和渐开线等)零件,随着工业产品性能要求的不断提高,非圆曲线零件的作用就日益重要,其加工质量往往成为生产制造的关键。数控机床的数控系统一般只具有直线插补和圆弧插补功能, 非圆曲线形状的工件在数控车削中属于较复杂的零件类别,一般运用拟合法来进行加工。而此类方法的特点是根据零件图纸的形状误差要求,把曲线用许多小段的直线来代替,根据零件图纸的形状误差,如果要求高,直线的段数就多,虽然可以凭借CAD软件来计算节点的坐标,但是节点太多也导致了加工中的不方便,如果能灵活运用宏程序,则可以方便简捷地进行编程,从而提高加工效率。

一、非圆曲线宏程序的使用步骤

(1)选定自变量。非圆曲线中的X和Z坐标均可以被定义成为自变量,一般情况下会选择变化范围大的一个作为自变量,并且要考虑函数表达式在宏程序中书写的简便,为方便起见,我们事先把与Z 坐标相关的变量设为#100、#101,将X坐标相关的变量设为#200、#201等。

(2)确定自变量起止点的坐标值。必 须要明确该坐标值的坐标系是相对于非 圆曲线自身的坐标系,其起点坐标为自变量的初始值,终点坐标为自变量的终止值。

(3)进行函数变换,确定因变量相对 于自变量的宏表达式。

(4)确定公式曲线自身坐标系的原点相对于工件原点的代数偏移量(△X和△Z)。

(5)计算工件坐标系下的非圆曲线上各点的X坐标值(#201)时,判别宏变量#200的正负号。以编程轮廓中的公式曲线自身坐标原点为原点,绘制对应的曲线坐标系的X ′和Z ′坐标轴,以其Z ′坐标为分界 线,将轮廓分为正负两种轮廓,编程轮廓在X ′正方向称为正轮廓,编程轮廓在X ′负方向为负轮廓。

如果编程中使用的公式曲线是正轮廓,则在计算工件坐标系下的X坐标值(#201)时,宏变量#200的前面应冠以正号;如公式曲线是负轮廓,则宏变量#200的前面应冠以负号,即#201=±#200+△X 。

(6)设计非圆曲线宏程序的模板。设Z坐标为自变量#100,X坐标为因变量#200,自变量步长为△w,△X为曲线本身坐标系原点在工件坐标系下X方向偏移量,△Z为曲线本身坐标系原点在工件坐标系下Z方向偏移量,则公式曲线段的加工程序宏指令编程模板如下。

#100=Z1 (定义自变量的起点Z坐标)

WHILE [ #100 GE Z2]DO 1

(加工控制)

#200=f(#100) (建立自变量与因变量函数关系式)

#201=±#200+△X

(计算曲线上点在加工坐标系的X坐标)

#101=#100+△Z(计算曲线上点在加工坐标系的Z坐标)

G01 X[2*#201] Z[#101]F

(曲线加工)

#100=#100-△w (自变量减小一个步距)

END1 (加工结束)

二、非圆曲线宏程序的具体应用实例

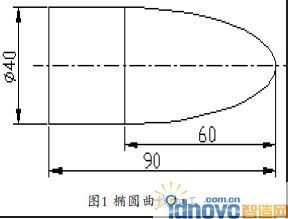

运用以上非圆曲线宏程序模板,就可以快速准确实现零件公式曲线轮廓的编程和加工。下面介绍一个具体应用示例。加工图1所示椭圆轮廓,棒料Φ45,编程零点放在工件右端面。

(1)分析零件尺寸,确定正负轮廓及代数偏移量(△X 和△Z)。

由图可知,该图中的椭圆曲线为凸状,编程轮廓在X ′轴正方向为正轮廓,在计算工件坐标系下的X 坐标值(#3、#201)时,宏变量#200的前面应冠以正号,公式曲线自身坐标系的原点相对于 工件原点的偏移量为(X0,Z-60)。

(2)零件的外轮廓粗精加工参考程序如下(粗加工用直角方程,精加工用极坐标方程)。

O9988

G98 S700 M3; T0101;

G0 X41 Z2;

G1 Z-100 F150; (粗加工开始) G0 X42;

Z2;

#1=20*20*4; (4a2)

#2=60; (b)

#3=35 ; (X初值(直径值)) WHILE[ #3 GE 0] DO1; (粗加工控制)

#100=#2*SQRT[1-#3*#3/#1]; (Z)

#101=#100-60+0.2

G0 X[#3+1] ; (进刀)

G1 Z[#101] F150; (切削)

G0 U1; (退刀) Z2; (返回)

#3=#3-4; (下一刀切削直径) END1;

#10=0.8; (X向精加工余量)

#11=0.1; (Z向精加工余量) WHILE[ #10 GE 0] DO1; (半精、精加工控制)

G0 X0 S800; (进刀,准备精加工)

#20=0 ; (角度初值) WHILE [#20 LE 90] DO2; (曲线加工范围)

#200=2*20*SIN[#20]; (X)

#201=#200+#10

#100=60*COS[#20]; (Z)

#101=#100+#11-60

G1X[#201]Z[#101] F100; (曲线 精加工)

#20=#20+1; END2;

G1 Z-100; G0 X45 Z2;

#10=#10-0.8;

#11=#11-0.1;

END1;

G0 X100 Z200; M30;

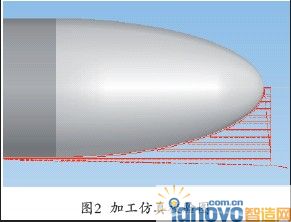

(3)运用数控仿真软件,可得到加工仿真校验图如图2所示。

三、结束语

通过实例可知宏程序是从工件外不断逼近直至最后加工成型,解决了非圆曲线不能用子程序的相对编程方式的矛盾,因此加工非圆曲线的工件灵活使 用宏程序,实现了数控加工方便快捷之目的。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF