一、五轴联动加工与五轴定位加工的特点与差异

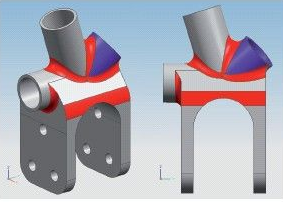

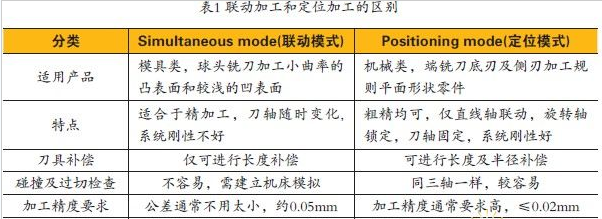

五轴联动加工与五轴定位加工适用的行业对象不同,联动加工适合曲面加 工,定位加工适合于平面加工,我厂为 机械厂,故本文介绍后一种方法。表1为 两者的区别。

图1为我单位某工件,图中除红色 面(圆角面)必须用五轴联动外,其余 部位均可使用定位加工实现。

图一

图一

二、五轴定位加工手工编程与电脑编程的特点与差异

一直以来,我厂五轴机床并未发挥其应有的性能,开始时作三轴使 用,后来虽使用了五轴功能,但处于手工作业(简称“手工五轴编程”)的方 式:加工前由程序员告知操作者机床刀 轴的角度,操作者根据此角度在机床中 手动设置B C 轴,然后在工件上对刀, 使其与编程的坐标系一致,再调用程序加工,亦即手工作旋转轴定位动作,然 后以三轴方式加工。由于此方式涉及手 工计算B C 轴旋转角度,故计算容易失 误,增加多余劳动,加工工位多时,效 率低下。且对稍复杂零件如图1当中的 蓝色圆柱面(及孔),虽能计算出圆柱轴线的旋转轴定位角度但却无法在加工 方向上对刀加工。

在实用化的五轴定位加工中,上述旋转轴BC的旋转角度、定位位置数值均由电脑通过指定局部坐标系并 由后处理生成的(简称“自动五轴编 程”),编程员只需在编程时设置不同待加工部位的局部坐标系,在此坐标系 下以普通三轴方式编程即可。由此,编 程员只需校核实体模型的正确和准确与 否,至于机床如何旋转与定位,便变得 与编程无关,亦与操作者无关。表2所 示为“手工五轴编程”与“自动五轴编程”的对比。

三、NX CAM在“支架”定 位加工中的实现

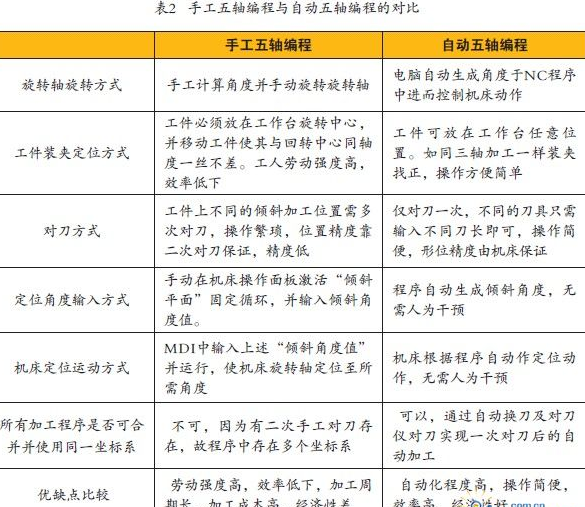

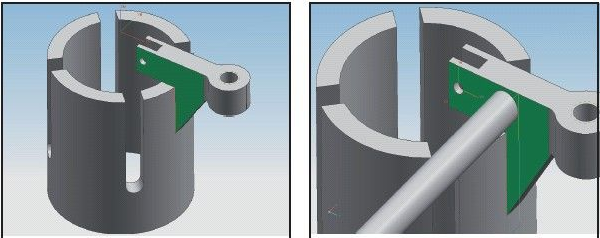

“支架”产品如图2所示:要求一次装夹加工完成除总长外全部特征。加工坐标系G54原点位于工件上表面圆心处。其中+X 指向凸耳方向,+Y 指向工件后方,+Z 向上。操作者以此坐标系对刀。

1.工艺规划

此工件已精车完成外形,铣加工部分可在一次装夹中全部完成,其中四个径向槽、Φ 1.5光孔(图中最小孔)及凸耳根部的清根(图中红色线处)需使用5轴定位功能,其余均可使用3轴功能完成。因本文讨论五轴定位功能,故以图中红色线处的清根加工为例说明。

2.五轴定位加工的原理

五轴定位加工的原理实质上就是三轴功能在特定角度(即“定位”)上的实现,简单地说,就是当机床转了角 度以后,还是以普通三轴的方式进行加工,因此三轴应用上的特性均可在五轴 定位加工上重复使用,其实现的方法是 通过对坐标系的旋转和平移。结合图例 来说,即由图2 的对刀坐标系G 54(又 称“主坐标系”)转变为如图3所示的 加工(编程)坐标系(又称“局部坐标 系”,原点位于Φ 1.5孔圆心,+X 仍指向 凸耳方向,+Y 变为指向工件上方,+Z 变 为指向工件前方),上述步骤的意义和 目的在于:主坐标系G 54沿用普通三轴对 刀方式,对机床操作者无任何其他额外 要求;局部坐标系与操作者无关,它只用来生成控制机床BC 轴旋转定位的坐标值,B C 轴依此坐标值并通过840D系统的 R T C P功能(即T R A O R I指令)自动跟踪至 新的坐标位置。当然,旋转轴的旋转角 度需经由后处理正确计算出来。

对于840D系统的程序格式而言,旋 转指令为ROT和AROT,平移指令为TRANS 和ATRANS,需要注意的是,ROT和TRANS 指令均为替换指令,其后再次平移或旋 转需使用附加指令。

3.运用NX CAM编程

图二 图三

以图3为例一步一步说明如何实现NX 的定位加工编程。

(1)在N X中建立工件实体模型,实体 模型可更好地防止过切。

(2 )在操作导航器中建立如图2中所示的主坐标系MCS ,双击此坐标系并将其用途设为“ 主要的 ” , 即![]() 。此坐标系与工 件在机床上的装夹方向相一致并便于操 作者对刀确定G54。

。此坐标系与工 件在机床上的装夹方向相一致并便于操 作者对刀确定G54。

(3)在其下添加如图3中所示的局部坐 标系作为子节点,其原点设为Φ 1.5孔圆 心(原点及XY 方向随意,程序阅读方便即 可),+Z M (刀具轴)必须指向平面正法 向(即工件前方),指定其用途为“局部”  ,“局部” 的实际意义为:生成的N C程序坐标值参 照此坐标系而非G 54。指定输出为“CSYS旋转”

,“局部” 的实际意义为:生成的N C程序坐标值参 照此坐标系而非G 54。指定输出为“CSYS旋转” ![]() ,“CSYS旋转”意义很明显:后处理将操作者对刀的G 54“旋转”设置为N C程序的参照坐标系,由此产生出相应的TRANS及 ROT语句。

,“CSYS旋转”意义很明显:后处理将操作者对刀的G 54“旋转”设置为N C程序的参照坐标系,由此产生出相应的TRANS及 ROT语句。

(4)使用平面铣类型中的“PLANAR PROFILE”子模板创建操作。在随后弹出的界面中选择图3中的红色线作为零件边界,并指定为相切。指定红色线所在 的平面作为底面。调整走刀方向及进退刀,并在非切削运动项中开启刀具半径 补偿,生成刀轨如图3所示。此步骤与普 通三轴编程无异。

(5)程序代码及说明:

N0001 G40 G17 G54 G90 (基本 设置及选定坐标系)

Path Name: FLOWCUT1(程序名称注释)

Part stock:0.00 Floor stock:0.0

(加工余量注释) N0002 T02 D00

N0003 M06 (调用刀具)

N0004 S7958 D01 M03 (主轴正 转调用刀补)

N0005 TRAORI (开启五轴转换, 为刀具定位运动时的自动跟踪作准备)

N0006 TRANS X6.5000 Y-2.0000

Z-3.0000 (坐标系平移至Φ1.5孔圆 心,注意此时坐标系方位没变,+ZM仍 指向工件上方,机床无动作)

N0006 AROT X90.000 AROT Y0.000 A R O T Z0.000 (AROTX90.000语句使得G54坐标系绕X轴旋转90°,+ZM改变为法向于待加工面,此 时机床无动作)

N0007 G01 X2.017 Y3.698 Z112. F22222. (刀具运动至“局部坐标系” 所确定的第一个坐标位置,此时BC轴不动,刀具轴未变)

N0008 A3=0.0 B3=0.0 C3=1.0

(BC轴联动,刀轴由垂直于工作台变为 垂直于待加工面)

N0009 Z3. F15000. (开始正常三 轴加工,下同)

N0010 Z0.0 F239. N0011 G41 X2. Y3.6

N0012 Y0.0

N0013 Y-11.

……

N0016 X2.017 Y-13.098

N0017 Z1.

N0018 Z112. F15000. (退刀至安 全高度)

N0019 ROT (取消“局部坐标 系”,系统回到G54坐标系,机床无 动作)

N0020 A3=0.0 B3=0.0 C3=1. (BC 轴联动,B轴由卧式转为立式,刀轴重 定位至G54+ZM)

N0021 TRAFOOF (关闭五轴转换) N0022 M05 M09 (程序结束) N0023 M30 (回程序头)

(6)运行程序并在机床刀具补偿页面调整刀具长度磨耗及半径磨耗值,以实 现深度及径向上的公差调整。

四、结束语

上述程序可实现多个子程序合并为单一程序,并使用一个坐标系,对刀时仅对第一把刀(零号刀)即可,并将其 存为G54,其他刀具以对刀仪对刀方式得 出刀长。如此一来可实现加工原理、装夹和对刀均简单化,方便编程员及操作 者,改变了长期以来“手工五轴编程” 的落后局面,提高生产效率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF