1.1.1 编码方法

玻璃磨边优化中的TSP与一般意义的TSP有所不同,因为每段磨削曲线都具有方向性,即有一个起点和终点。加工的顺序与加工方向都对路径优化有较大的影响。为此对染色体基因采用多参数级联的编码方法,及曲线加工顺序编码与磨削方向编码。对加工顺序采用数字编码,数字序号和加工曲线一一对应。加工方向采用二进制编码,1表示从切割边起点到终点,0则相反。

1.1.2 算子设计

个体的目标函数为:

![]() (1)

(1)

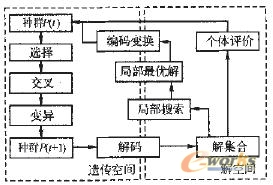

Li,i+1为序号为i的曲线到序号为i+1的曲线的距离,包含有首尾连接、首首连接、尾首连接、尾尾连接4种可能。个体的适应度函数取为1/D。对个体的选择采用比例选择与最佳个体保留选择相结合的混合选择算子。染色体的交叉操作包括加工顺序参数内交叉和磨削方向参数内交叉。交叉算子都是用单点交叉算子。染色体的变异操作包括加工顺序参数变异和磨削力向变异。单纯的遗传算法全局搜索能力比较强,但局部搜索能力较差,用来求解路径优化效果不是很理想,因而将局部搜索能力很强的爬山法融人到遗传算法中,通过构成混合遗传算法来进行优化。其算法框架,如图2所示。

图2 融入爬山法的混合遗传算法框架

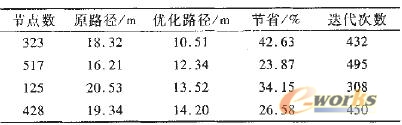

为了验证算法的有效性,对路径优化进行实际排版研究。所有实例中玻璃加工工位均为12工位,各个工位卜加工的图形都不尽相同。优化结果,如表1所示,比较了优化后的路径总长度及找到最优路径的次数,其中节点数表示该次加工路径中包含的总曲线段个数、原路径长度及优化路径长度均指的是空刀路径的总长度。实际的一个优化效果,如图3所示,其中虚线为空刀路径。通过该混合遗传算法的使用,使得不必要的空刀运动大大减少,极大地提高了加工效率。

表1 优化结果

图3 优化效果实例

1.2 抛光轮磨损补偿

由于玻璃不是一个理想的弹性体,而抛光轮在加工的过程中又会产生磨损常常会出现下刀时抛光过大,而抬刀时却出现抛光过轻的现象。因而如何获得高质量的抛光效果始终是玻璃加工中一个难点。抛光轮的补偿量可以通过下式计算:

![]() (2)

(2)

式中Li—第i段路径长度;Fi—加工该段施加的压力;K—磨损系数。

在实际加工中为了便于预测抛光轮的磨损,将一次加工中所施加的压力视为恒定,这样可以根据抛光轮的下刀量的大小及加工的距离,计算出近似的磨损量。在本系统中根据多次的实验结果,得出当使用红木轮进行抛光时,在下刀量小于5丝的情况下,磨损量可取为0.25μm/mm;当使用羊毛轮进行精抛时,在下刀量小于3丝的情况下,磨损量可取为0.2μm/mm。这样在抛光代码输出时,根据输出路径长度及磨损量计算出当前需要补偿的磨损量,即可有效解决加工过程的抛光补偿问题。

在抛光下刀时由于玻璃是一种非晶态物质,同时采用真空吸附的方式进行固定,使其在受到突然的压力改变时变形响应存在一定的滞后。这种滞后效应导致抛光的下刀位置抛削的深度要大一些,而在抛光结束后抬刀位置抛削的深度要小一些。这样对于封闭图形的抛光,结合点便会存在一个视觉上很明显的交接疤痕,严重影响抛光后玻璃工艺品的质量。为了解决抬刀和下刀抛光效果不理想的问题,系统中特别针对加工中的下刀和抬刀进行了预处理。由于下刀时容易抛光过多,采用开始下刀占总下刀量的80%,剩余部分在后面加工中慢慢下刀直至最深点。而对于抬刀,同样也是采用在原抬刀位置只抬总抬刀量的80% ,剩余抬刀量在重复开始的一部分路径后缓慢抬起。采用这种方法后,在实际的加工实验中发现抛光轮廓的交接点处过渡非常均匀,具有很好的实际效果。

2 结束语

本研究针对数控玻璃异形磨边加工中心的一些特殊工艺要求,成功开发了数控玻璃异形磨边CAD/CAM系统,采用混合遗传算法进行多工位磨边路径寻优,大幅度提高了加工效率;使用圆弧进退刀解决了异形磨边中接刀疤问题;通过实验获得了抛光轮的磨损规律,通过施加预补偿解决了抛光效果不理想的问题。

最终的应用结果表明,该系统可以很好地满足设计要求,能够大幅度提高异形磨边的质量和效率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF