1.2.3.1行切光滑移刀

1)行切的移刀直接采用切圆弧连接。该种方法在行切切削用量(行间距)较大的情况下处理得很好,在行切切削用量(行间距)较小的情况下会由于圆弧半径过小而导致圆弧接近一点,即近似为行间的直接直线移刀,从而也导致机床预览减速,影响加工效率,对加工中心不利。

2)行切的移刀采用内侧或外侧圆弧过渡移刀。该种方法在一定程度上会解决采用切圆弧移刀的不足。但在使用非常小的刀具直径进行精加工时,由于刀路轨迹间距非常小,使得该方法也不够理想。这时可以考虑采用更高级的移刀方式。

1.2.3.2环切的光滑移刀

1)环切的移刀采用环间的圆弧切出与切人连接。这种方法的弊端是在加工3D复杂零件时,由于移刀轨迹直接在两个刀路轨迹之间进行生成圆弧,在间距较大的情况下,会产生过切。该方法一般多用于2.5轴的加工,使所有的加工都在一个平面内。

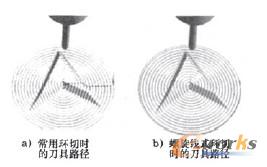

2)环切的移刀采用空间螺旋式移刀。该种移刀方法由于移刀在空间完成,避免了环间圆弧切出与切入方法的弊端。如图l所示。

图1环切时的刀具路径

1.2.4高速加工顺序的安排

除了最简单的零件,高速加工往往有多个加工步骤。对高速加t的编程,最重要的是选取正确的加工顺序,其基本原则如下。

要考虑加工成形的几何形状,同时还要考虑希望切除的材料,把加工步骤减至最少,使用连续加工的方法,如偏置路径通常比平衡路径好等。避免垂直下刀,要从材料的外部切入。在零件的临界区域,要确保不同步骤的精加rT路径不会重复,否则会出现刀痕;要尽量不换刀,使用单一刀具精加工临界区域。刀具设置错误常常导致精加工后的加工表面出现刀痕。长刀具容易磨损,应尽量使用短刀具。如果可以,应考虑重新定位零件方向,在难以加工的区域使用短刀具进行加工。

1.2.5高速切削仿真检验

采用高速加工设备之后,对编程人员的需求量将会增加,高速加工工艺要求严格,过切保护更加重要,需要花较多的时间对数控指令进行仿真检验。

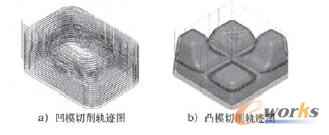

图2为Mastercam平台下高速切削加工的刀具轨迹图。

图2 Mastercam高速切削轨迹图

一般情况下,高速加工编程时间比一般加工编程时间要长得多。良好的数控高速加工程序可以迅速地在数控机床上执行,但要花费很长时间和大量精力去编制。为了更快地产生刀具路径,解决编制程序出现的问题,获得最好的高速加工效果,必须提供足够的CAM能力,并及时对数控指令进行仿真检验,以得到高质量的加工程序。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF