1.1. 从设计说起

什么是设计?设计是个相当复杂的过程。设计中各个相关要素(在装配下的零件、在零件上的结构、在结构中的形状和尺寸等),在设计全过程中要反复调整、配凑,这是设计全过程中始终存在的动作。

任何零件都是不可能单独设计出来的,在进行各种各样的零件设计的时候,我们需要从别的地方获取零件的尺寸,外形,装配关系等信息。比如孔与轴的配合,在设计模具时通过模型得到型腔形状等等。一个零件必须与相关零件关联、配合进行设计,才可能是正确的。这种“关联”,不是某些CAD软件所带来的“新的设计思维”,而不过是把工程师设计过程共性的规则“模拟实现”而已,在可处理的数据上能更精确、在几何模型关系上也越加接近完整。

1.2. 传统二维设计和三维设计的差异

传统的二维设计不包含任何的设计构思,工程关系是存在于工程师的头脑中、甚至是在成熟工程师的潜意识中,并且用工程图做有限的辅助记忆和表达。如果要更新或修改,就要重新绘图。说到关联,则主要是工程师在操心。所以,设计的差错总是难以避免的;多次拆、装,绘制装配图就是必要的;审核校对也是不可缺少的。

在CAD软件中如果能够实现这些装配关系的定义,进而做到关联的零部件设计,工程师就可以大大地省心,而设计的差错也因此被大幅度减少,这就是提高设计质量的根本原因。设计质量提高,必然带来设计效率提高。因此我们需要使用CAD软件进行设计辅助。

因此,在三维软件中进行设计,我们就可以设法在现有的软件功能基础上,尽可能多地实现这种“再现”、或者说规则的对应。眼前能够解决的,也是最需要解决的,就是“基于装配的关联设计”。

1.3. 本文的写作目的

根据上面的介绍,在利用三维CAD软件进行设计时,都必须始终把握“基于装配的关联设计”这样一种基础的数据结构和流程。而这“恰好”是Inventor的最具特色的功能。

本文将以具体的案例来介绍如何在Inventor中通过基于装配关系的关联设计来提高设计的质量和效率。因此,本文不是一个技术手册,读者来阅读时需要体验的是其中的设计思想,关于其中的具体功能的具体用法,请参考相关的技术手册。

2. 在Inventor中如何实现零部件间的关联设计

2.1. Inventor中的实现关联的几种方法

基于装配关系的关联设计是Inventor的特色功能之一,主要有以下几种实现方法:

· 基于fx参数表

·自适应技术

· 衍生

· 跨零件投影

· 对象复制

· ……

这些方法有各自的优缺点和适用范围,下面我们通过具体的案例来感受一下这些方法的运用技巧和给设计带来的体验。

2.2. 功能点

案例一:利用fx参数表进行零部件之间的关联设计

在设计中,常常有一些零部件,它们之间因为某些设计参数而关联在一起。这种参数的求解,常常是在上一级设计中产生和确认的,是作为这一个设计的原始参数,而且一般不能由这一个设计的工程师改变。像这样参数实例还有:车床尾座中心高、齿轮的齿形参数、组合机多轴箱的轴距等。这样的设计参数文件,往往是许多个零件、部件、装配所共同使用的数据;数据的修改,将直接改变所关联的模型参数,最后造成整个装配的改变。在Inventor中,通过fx参数表可以很顺畅的实现这种基于设计参数的关联。

下面我们以传动轴上的键与键槽的设计为例来体验一下这种参数化设计的方法。相关模型见001文件夹。

设计要求#p#分页标题#e#

基础零件也就是轴已经设计好了,如图1.1所示。现为轴上安装齿轮的轴段设计键与键槽。

图1.1 轴

设计过程

1. 根据轴径,选用A10×45系列:键宽=10;键高=8;键长=45;轴上键槽深=5;轮毂键槽深=3.3

2. 在Inventor中,新建零件。

3. 启用fx参数表,创建用户参数,输入上述参数如图1.2所示。需要注意的是要将输出选项勾选,否则将不能关联到轴零件中。

图1.2 创建用户参数

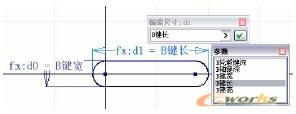

4. 创建键零件。需要注意的是在创建键的时候,所有尺寸均引用fx表中的参数。如图1.3所示。

图1.3 键的创建

5. 接着我们再来设计轴上的键槽。因为键槽的尺寸和键的尺寸是相对应的,所以我们希望在设计键槽的时候直接引用键fx参数表中的相关参数。打开轴的零件,激活fx参数表,链接前面已经设计好的键,在链接参数对话框中,选中所有的用户参数,如图1.4所示。这样在轴这个零件中,就引用了键零件中的相关参数,实现了两个零件之间的关联。

图 1.4 链接键的用户参数

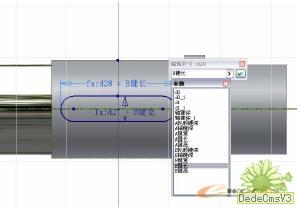

6. 利用拉伸,在轴上创建键槽特征,其关联尺寸都引用参数表中的相关参数,如图1.5。

图1.5 轴上键槽的创建

7. 完成后的轴如图1.6所示。

图 1.6 完成后轴

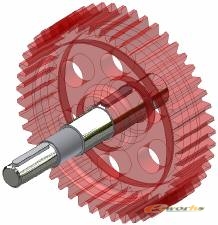

8. 用同样的方法完成齿轮上轮毂键槽部分的设计,如图1.7所示。

图 1.7 完成后的齿轮

9. 最后,在装配环境下将轴、键、齿轮装配在一起,如图1.8所示。

图1.8 装配图

图1.8 装配图

关联体验

打开键零件,修改用户参数。可以看到当键的参数发生改变时,相关的轴上键槽、轮毂键槽都发生相应的改变。

点评

1. 这种装配关系所依据的参数,往往都是在装配尚未进行之前,就已经被确定了的;而这种确定常常是基于比装配更原始的设计构思(例如:根据轴径而确定的键的尺寸);

2. 这种方法的结果是极其稳定的,思路也是十分清晰的,但是不适合设计数据不确定的零件;

3. 除了在本案例中提到的直接关联模型文件来实现参数关联的方法之外,衍生也能达到相同的效果。#p#分页标题#e#

4. 在Inventor中,通过Excel文件也能实现模型之间的参数关联。关于这种方法的具体使用方法,本文不做具体介绍。需要说明的是:Excel具有强大的计算和统计功能,我们可以在Inventor利用这些优势;但是这种方法使得关联响应速度慢;而且参数项的数据和含义的正确性需要自己把握,Excel不会有任何提示;各种数据辅助性能都不如Inventor自己的参数表。

案例二:利用基于装配约束关系的自适应技术进行零件设计

任何零件都不是单独设计出来的,设计的过程实际上是一个不断配凑的过程。而这种配凑的过程很多时候都是基于装配约束关系来推动的,也就是说设计中的很多零件尺寸都是通过装配约束关系来确定的。因此我们希望在零件设计的初期缓约束这些尺寸,等将来在装配环境下基于约束关系去确定这些尺寸。在Inventor中,利用自适应技术,可以实现这样的设计思想。

下面以一轴系部件上轴套的设计来体验基于装配约束关系的自适应技术。相关模型见001文件夹。

设计要求

在上游设计中轴上的关键零部件(轴、齿轮、轴承、键)已经设计并装配完成,如图2.1所示。为了固定轴上零部件,需要设计两个套筒。下面介绍固定右端轴承的轴套的设计过程,该套筒的一个端面和轴承端面平齐,另一端面和齿轮端面平齐,因此轴套的轴向长度是根据齿轮以及轴承在轴上的安装位置来确定的。我们可以通过自适应技术来确定轴套的长度。

图 2.1 原始轴系部件

图 2.1 原始轴系部件

设计过程

1. 打开原始轴系部件,在装配环境中新建一零件(套筒)。

2. 创建套筒零件。如图2.2所示。

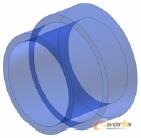

图2.2 套筒

图2.2 套筒

需要注意的是决定套筒长度的尺寸应该是缓约束的。

3. 在零件环境和装配环境下,将套筒设置成自适应状态。

4. 添加装配约束:套筒的轴线与轴做同轴约束,两端面分别与轴承和齿轮端面平齐。

当添加完以上约束后,套筒的长度会自动地根据装配关系计算出来,如图2.3所示

图2.3 装配后的套筒

图2.3 装配后的套筒

关联体验

此时套筒的尺寸完全由装配关系决定,改动套筒轴端的长度,套筒长度也会做出相应的变化。

点评:

1. 自适应这种方法适用于设计的参数不太清楚或者不太关心,只能确认几何结构和装配关系条件下的关联设计;

2. 在这个轴系部件的设计中,我们使用自适应的方法,通过装配关系来确定套筒的实际长度。这样简单化了设计计算,让设计师更关注于主要问题。

3. 简单装配时Inventor的自适应可以实现,但是零件多的时候就容易会出错。

案例三:利用衍生来实现零件级别的布尔运算

机械加工过程往往是一个材料的去除的过程,因此在零件设计时有时需要实现零件级别的布尔运算。在Inventor中,利用衍生功能能够轻松地实现这个要求。

下面我们以电话机底座上按键孔的设计为例来体验这种方法。相关模型见003文件夹。

设计要求

根据按键的形状和排列,设计出电话机的面板上按键孔。我们可以先将按键“安装”在外壳上,调整其位置达到最佳效果,然后再在外壳上“减去”按键作出孔,得到外壳零件。可能在设计后期当需要更改按键的形状和排列时,电话底座上的按键孔也会相应的更改。#p#分页标题#e#

设计过程

1. 电话底座已经设计完成,如图3.1所示.

图 3.1 电话底座

图 3.1 电话底座

2. 新建装配体,将电话底座和按键导入到装配环境中。

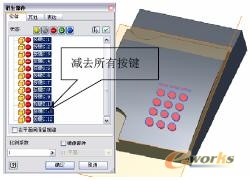

3. 利用装配约束在装配环境中将按键“安装”在外壳上,并调整按键的位置、形状、大小等,达到最佳效果。在装配环境下,通过阵列功能阵列出其它的按键,如图3.2所示。保存。

图 3.2 “安装”所有按键

注意:按键在电话机上是倾斜安装的,因此需要先在外壳上做出一个用于安装的倾斜工作面同时根据这个倾斜的面做出阵列时需要的纵横两条工作轴。

4. 新建零件,并在这个零件中衍生刚才创建的装配体。在衍生选项中,底座设置成“包含选定的部件”,按键设置成“减去选择的零部件”,如图3.3所示。

图3.3 衍生部件设置

图3.3 衍生部件设置

5. 点击确定后得到“真实”的电话机底座的前面板,如图3.4所示。

图 3.4 最终的电话底座

图 3.4 最终的电话底座

关联体验

更改按键的形状和排列时,电话底座上的按键孔也会相应的更改。

点评

1. 在该设计中,通过衍生实现了零件级别的布尔运算;

2. 衍生是Inventor中一个强大、实用的工具,它是设计人员常挂在嘴边上的设计用语—“在xxx基础上如何如何…”这个设计思维的清晰的表达方法。Inventor关于零件环境中衍生机制的几个规则是:

2.1 草图的衍生:对于二维草图,可见的草图都能衍生进来,而不管是否被特征引用过;但是,三维草图不会被衍生带进来。

2.2 非几何参数的传递:一个零件的设计数据,是几何参数和非几何参数组成。而衍生实际上仅是在大部分几何构成上作数据处理,并不会涉及到非几何数据。在衍生的参数设计中,目前还没有提供关于原始模型的非几何设计参数,这几乎是唯一的缺憾。

案例四:利用复制对象技术来实现复杂曲面之间的关联设计

在装配体中,有时零件与零件之间装配关系并不能通过一些简单的点、线、面来描述,而是通过一些复杂的空间曲面来配合的。在这种情况下,我们很自然地希望能够在设计过程中建立这种曲面之间的关联关系。在Inventor 2008中的复制对象功能能够很好地满足这种要求。

在本案例中,我们以电话手柄的设计来说明上述需求是如何在Inventor中来实现的。相关模型见003文件夹。

设计要求

在上一案例中已经设计好了电话底座的外形,现设计手柄部分,手柄外形需要和底座贴合。

设计过程

1. 新建装配体,在装配体中插入设计好的底座部分

2. 新建手柄零件

3. 在装配环境下的浏览器窗口中,双击手柄零件的图标进入零件环境,点击复制对象命令,选中所有将和手柄零件贴合的表面,如图4.1所示。

图4.1 复制底座贴合面

图4.1 复制底座贴合面

注意经过第三步以后,浏览器中的曲面和手柄图标都变成自适应的图标,表明手柄部件已经如我们所期望的那样和底座相关表面关联起来。#p#分页标题#e#

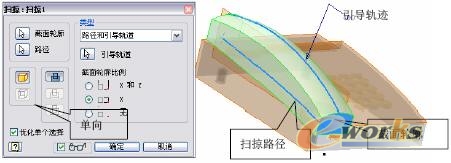

4. 下面利用扫掠功能,建立手柄的实体部分

4.1 利用手柄部分的两个侧面建立工作平面,该平面将作为扫掠路径和引导轨迹的草图平面;

4.2 创建扫掠路径和引导轨迹,扫掠路径应该要保证扫掠后的实体包含贴合面;

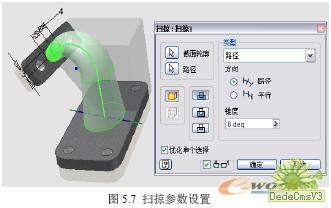

4.3 扫掠,扫掠条件如图4.2所示。

图4.2 扫掠条件

图4.2 扫掠条件

5. 分割扫掠实体。利用复制过来的曲面来分割扫掠实体,形成贴合面。分割前和分割后的手柄实体如图4.3和图4.4所示。

图4.3 分隔前的手柄

图4.3 分隔前的手柄

图 4.4 分割后的手柄

图 4.4 分割后的手柄

至此已经在手柄上形成了满足条件的贴合面,而且没有任何的干涉存在。

6. 继续一些细节的修饰,这里就不做细节描述。

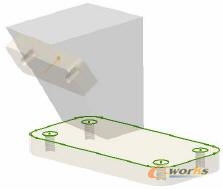

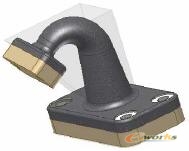

最终的装配图如图4.5所示.

图4.5 最终的电话装配体

图4.5 最终的电话装配体

关联体验

打开底座零件,在一定的范围内修改曲面的形状,手柄都将作相应的改动。

点评

1 在装配环境下,可以通过对象复制对象命令来实现这种跨零件的基于曲面的关联关系。

2 在Inventor中,通过衍生也可以建立这种跨零件的基于曲面的关联关系。但是两种方法有以下几点不同:

2.1 衍生必须关联被衍生件的所有表面,而复制对象则可以随意关联任意希望关联的表面;从这个意义来说,对象复制命令比衍生更为灵活,且易于控制。

2.2 复制对象仅在装配体环境下零件的有效,也就是某零件A如果想关联别的零件,必须将该零件插入到包含零件A的装配体中;衍生则无此要求。

3 在Inventor 2008以前的版本中,复制对象命令叫做升级。

案例五:通过跨零件投影实现空间异形构件设计

在装配体中,有些零部件之间是通过几何形状连接在一起的,如法兰盘、花键等结构。对于这样的结构,在设计的后期可能需要更改其中的某个零件的结构,这时候我们自然希望和它关联的另外一个零件也能够相应的自动更改。在Inventor中,可以利用跨零件之间的投影来实现这种设计需求。

下面我们以一连接件的设计来体验这种设计方法。相关模型见005文件夹。

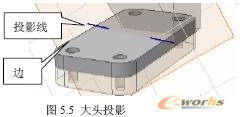

设计要求:上一级设计的结果是005-1和005-2两个零件。其装配关系比较复杂,通过005-0零件控制,如图5.1所示。现为这两个零件设计一中间连接件。

图5-1原始装配体

图5-1原始装配体

设计过程:

1. 创建连接件

2. 连接部分两端的几何形状外形与相应的 零件相同,因此我们使用装配体中的跨零件投影功能。在被连接物体的接触面上创建一张草图,并将这个接触面投影在这张草图上。如图5.2所示。然后利用投影出来的轮廓直接拉伸,便得到了连接部分。如图5.3所示。用同样的办法创建另外一端的连接部分。

图 5.2 投影零件轮廓

图 5.2 投影零件轮廓

#p#分页标题#e#

图 5.3 拉伸连接部分

图 5.3 拉伸连接部分

3. 接下来通过扫掠功能创建过渡部分的结构,创建过程如下所示。

4. 最中设计结果如图5.8所示。

图 5.8 最终设计结果

图 5.8 最终设计结果

关联体验:通过004_0调整两被连接件的位置,或者修改两被连接件的形状,连接件都能够正确更新。

点评:

1. 像这样的比较麻烦的空间位置关系,很难用二维的设计手法解决。而在三维的,具有参数化核心算法的Inventor中零件创建过程相当顺利;

2. 通过使用跨零件的投影功能,连接部分的设计变得十分地简单,同时满足了连接件与被连接物体的位置关系和几何尺寸两个关联要求。如果我们更新被连接物体的装配关系或是几何尺寸,连接件都会做出相应的改变;

3. 使用跨零件投影,“直接”使用了别的零件的外形尺寸,简便地实现了零件间的关联。

操作技巧:

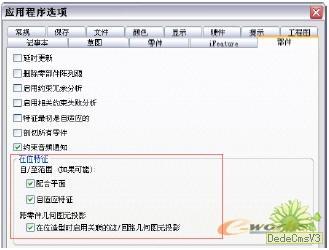

1. 需要注意的是,并不是所有的这类投影(包括点、棱边、投影剖切边)都能建立装配关联。如果投影结果不是当前颜色方案(见工具->应用程序选项->颜色)下的关联线颜色就说明这个投影是“非关联的”。例如在“黄金时代”颜色方案下,粉红色的投影线为关联线颜色,黑色图线则无法关联;

2. 在装配中要实现跨零件投影,需要注意Inventor的参数设置,图5.8的设置是必要的,否则可能会出错。

图5.8 应用程序选项

图5.8 应用程序选项

案例六:利用三维投影创建控制路径进行管道设计

在设计过程中,有时需要创建空间曲线来构造复杂模型,而这些三维曲线可能是依附在一定的曲面上的。在Inventor中,可以先做出辅助曲线,利用三维交线来产生此类曲线。

下面,我们以一管道件的设计来体验这类零件的设计方法。相关模型见003文件夹。

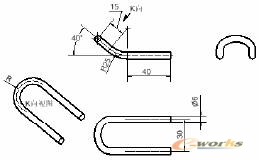

设计要求:设计零件的结构如图6.1所示,它是用钢丝弯曲而成的。

图6.1 设计要求

图6.1 设计要求

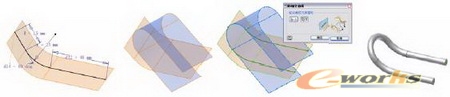

在Inventor中,只要完成了空间曲线组成的三维路径,用扫掠将很容易完成这类模型的创建。这提示我们,可以做出辅助面,为生成三维扫掠路径创造基础条件。于是,解决方案就有了。

设计过程

1. 根据设计要求拉伸出两辅助曲面;

2. 新建三维草图,创建两曲面的交线;

3. 在交线起始端创建扫掠截面轮廓;

4. 扫掠。创建过程如图6.2所示,参见006.IPT#p#分页标题#e#

图6.2 创建过程

图6.2 创建过程

关联体验:修改相应的尺寸,管道都将作相应的更新。

点评:

在本案例中,通过空间曲面的交线来产生空间曲线,可视性强,而且易于控制。

3. 总结

从前面的案例我们可以看出,在Inventor中提供了多种有利方法来支持基于装配的关联设计,这些方法都能够很好地支持自顶向下的创成设计构思,使得设计过程非常顺利的进行,提高我们设计质量和设计效率。

这些方法都有各自的适用范围和场合,设计人员的在设计过程中,应该根据自身设计对象的特点灵活运用:

▲ 对于几何构成方面的关联,投影(零件内部或者跨零件)关联是主要的手段;衍生也能做到;

▲ 对于设计数据方面的关联,衍生也同样有效;还有就是否Fx表的链接;

▲ 对于负责曲面之间的关联,对象复制是一个强大的工具。

相关文章

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-28计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-24经典技法118例AutoCAD 机械设计经典技法118例中文版_

- 2021-08-24经典实例学设计AutoCAD 2016从入门到精通 [李轲 编著]

- 2021-08-24精通AutoCAD 2013电气设计 [李波 主编] 2013年PDF下载

- 2021-08-24精通AutoCAD 2013机械设计_李波,辛雄主编_2013PDF下载