整体叶轮作为动力机械的关键部件,广泛应用于航空航天等领域。叶轮叶片的型面非常复杂,对发动机性能影响大,设计研制周期长,制造工作量大,其加工技术一直被视为制造业中的重要课题。传统加工工艺采取分体加工方案,即叶片与轮毂分别采用不同的毛坯,分别加工成形后将叶片焊接在轮毂上。该方案不仅费时费力,而且难以保证叶轮的各项性能指标。

随着高速铣削技术、多轴尤其是五轴数控机床及CAM技术的不断发展,应用五轴联动数控机床进行叶轮加工,既可以保证刀具的球头部分对工件进行准确的切削,又可以利用其转动轴工作以避免刀具的刀体或刀杆部分与工件其他部分发生干涉或过切,充分满足了叶轮零件生产的要求。

对于CAD/CAM处理后产生的叶轮加工程序,在叶轮正式加工之前,都必须经过刀具轨迹的干涉检验和程序试切。其目的就是为了检验和验证NC程序的正确性,因而产生了虚拟现实技术的仿真技术,它能够全面逼真地反映现实加工环境和加工的过程,如工件的装夹定位、机床调整、切削参数选取、加工结果和设计结果的比较等;同时,对加工过程中出现的碰撞、干涉等进行提前预警。因此合理地评价了现场工、夹、刀具等的实用性,并能对产品、工装等的可加工性和工艺规程的合理性进行评估,这也是工艺、编程人员所需要的。

叶轮加工工艺分析

叶轮结构可分为轮毂曲面以及叶片曲面2部分,叶片包含包覆曲面、压力曲面和吸力曲面,如图1所示。叶轮轮毂曲面由叶片中性面根部曲线和叶片中性面顶部曲线绕Z轴转而成;经过旋转轴Z的设计基准面为子午面;中性面是处于叶片压力面和吸力面中间位置的曲面。

从整体叶轮的结构特点可以看出,加工整体叶轮时刀具轨迹规划的约束条件较多,相邻叶片空间较小,加工时极易产生碰撞干涉,自动生成无干涉刀位轨迹较困难。

整体叶轮的加工难度如下所述:

(1)叶轮加工流道变窄,叶片相对较长,刚度较低,属于薄壁类零件,在加工过程中极易变形。

(2)流道最窄处叶片深度超过刀具直径的9倍以上,相邻叶片空间极窄,在清角加工时刀具直径较小,刀具容易折断,切削深度的控制也是加工的关键技术。

(3)叶轮曲面为自由曲面(包含小叶片、窄流道),叶片扭曲比较严重,加工时极易产生干涉。

本课题采用米克朗UCP800DURO五轴联动加工中心完成对叶轮的精加工。

根据工艺分析结果及采用的五坐标精加工设备,本课题所选案例——叶轮的加工路线为:毛坯→车加工外子午曲面→五坐标精加工。对于叶片及圆角,采用五坐标设备一次加工完成,既保证了刀具轨迹切削的连续性,又保证了叶片、圆角的精度以及叶片和圆角之间的衔接,其中五坐标精加工工序细分为:荒加工流道→叶片荒加工→叶片半精加工→流道半精加工→叶片精加工→流道精加工。

本课题采用UGNX4.0对整体叶轮进行加工轨迹规划及数控程序的编制。

构建虚拟仿真平台

虚拟仿真加工技术的一项指标就是要求虚拟仿真环境及系统能够逼真地反映现实加工。因此,在构建虚拟机床环境的过程中,需要认真搜集物理机床的相关技术资料及外观资料,明确机床各运动轴之间的几何运动关系,确保构建的虚拟机床环境与物理机床环境相一致。

1虚拟仿真

选择Vericut软件,并辅助CimcoEdit软件作为工艺仿真系统构建的平台来对整体叶轮进行虚拟仿真。

(1)Vericut软件。

Vericut是美国CGTech公司开发的专为制造业设计的CNC数控机床加工仿真和优化软件,该软件自1988年问世以来,广泛应用于结构复杂的零件和高精密零件(如透平机械零件)加工领域。Vericut通过准备模拟整个机床加工过程和校验加工程序,避免了机床碰撞和干涉,实现了程序的优化,提高了生产效率和零件表面质量。

(2)CimcoEdit软件。

除了采用仿真功能比较强大的Vericut软件外,还在编程员与操作者2个不同的层面引入了一款比较方便的程序代码编码查看软件CimcoEdit。它对计算机硬件环境要求低,易于操作和应用,适合在制造现场应用,并具有实用的数控编辑功能、文件的智能比较、刀位轨迹的三维模拟及程序统计等功能。

2UCP800五轴加工中心仿真平台

工艺仿真系统的建立,需要对机床环境、夹具、刀具、控制系统等预先定义或配置,为了获得机床几何运动模型及相关数据,需要分析、测量机床相关部件间的机械运动关系及相应的尺寸(如X、Y、Z、A、C各轴间几何运动关系)、工作台尺寸、附件头的尺寸规格、横梁距离工作台的初始高度等。

通过对机床相关技术资料的收集、整理、分析,使用UGNX4.0CAD软件功能,以机床C旋转台中心为零点构建UCP800机床3D模型,完成了米克朗五坐标机床模型,如图2所示。

根据图2所示机床的几何运动结构,在Vericut软件模拟仿真环境下,打开“ComponentTree”机床结构树,在“Base(0,0,0)”节点下首先添加机床的X、Y、Z、A、C共5个运动部件,然后根据各轴间的联动关系通过拖拽方式进行重新布局。为了实现机床仿真的真实性,将UG构建的3D机床各部件以STL格式输出并添加到机床结构树的各个相关部件下,配置完成UCP800机床结构树。

对于机床来讲,控制系统是正确模拟加工程序的前提,是对加工程序指令的解释和处理。接下来为叶轮仿真环境配置控制系统。米克朗UCP800坐标机床的CNC控制系统配置为HeidenhainiTNC530系统,因此选择Vericu软件“Library”目录下的Hei530.ctl。

Vericut软件本身已有控制系统的基本功能,但对于每一台物理机床设备,都会有一些特殊指令,针对这些控制系统文件不具备的特殊指令,就必须经过二次开发,通过宏命令、编写子程序等来实现特殊定制。

3刀具库环境

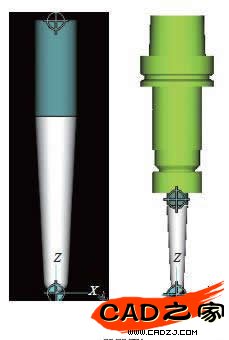

刀具库的建立,主要包括刀具、刀柄及刀片等部分的建立,以及对刀具、刀具驱动点和装夹点的定义等内容。本课题以整体叶轮的加工刀具环境为例,构造了一个针对工件的相对刀具库。为保证刀具资料的真实,需对UCP800机床的刀柄进行实际测量,根据测量数据,借助UGCAD功能创建刀柄轮廓。

然后打开Vericut的ToolManager对话框,在左侧区域中单击鼠标右键,弹出“刀具管理”相关的快捷菜单,并按提示创建“Mill铣刀”。将创建“ToolID”设置为“1”号刀具,加工叶轮所使用的刀具为锥度刀,因此选择子类型。为了反映真实的刀具状态,需要为刀具装配上前面所创建的刀柄。

首先以DWG/DXF格式将UGCAD创建的刀柄轮廓导出,然后按照上述步骤创建一把新的刀具,此处命名为“4”号刀,与创建“1”号刀不同的是其部件类型为“Holder刀柄”。接下来就是为“1”号刀装配刀柄,装配前后的“1”号刀具如图3所示。按照上述思路,创建“2”号刀和“3”号刀,最终完成刀具库文件。

刀柄装配前后

创建完刀具库,为了刀具能够按照正确的位置安装到机床主轴上,还需要对刀具“Gagepoint”参数进行调整。这里借助Vericut的“X-Caliper”功能,对刀具的“Gagepoint”参数进行调整。

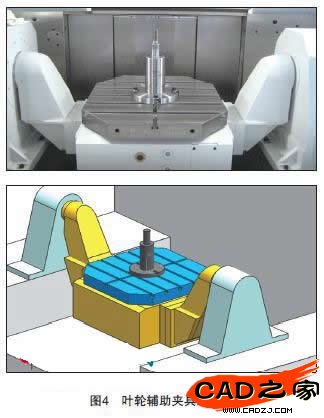

4夹具环境

机床环境除了机床本身、刀具库外,还包括机床夹具,而相应的机床夹具库包括通用夹具、专用夹具和组合夹具。本课题针对叶轮的加工及所使用的五坐标机床设计了专门的夹具,如图4所示。

刀具轨迹及程序验证

在现场加工中,为了方便操作者形象、直观地浏览到刀具轨迹,使用CimcoEdit软件对其进行查看。打开程序文件并选择配置好的UCP800机床环境(其中包括机床几何结构和控制系统)。经过虚拟机床环境的仿真,可以直接使用叶轮的加工程序在UCP800五坐标机床上进行实际加工,免去了程序试切的环节。加工后的整体叶轮如图5所示。

结束语

实践表明,采用CAD/CAM技术,根据三坐标测量或者已有的数据,利用UG软件针对叶轮之类复杂零件的结构特点进行三维实体建模及多轴程序的编制,得到整体叶轮的模型以及整体叶轮的夹具设计。

整体叶轮的叶片曲面一直以来都是加工中的难点,通过此次的设计,经后置处理应用五坐标数控机床的程序代码,加工后的叶片的叶盆型面精度可达0.1mm,叶背面有0.5mm的加工余量由后续抛光工序完成。

通过构建虚拟仿真平台,借助虚拟仿真机床环境完成了本课题所涉及的曲率变化比较大的叶轮零件的加工程序的仿真、验证,同时做到了真实模拟、过程监控;降低,甚至避免了叶轮制造的废品,提高了表面质量及表面粗糙度水平;虚拟技术的应用降低了制造的风险,有效降低了生产成本,提高了效率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF