副标题#e# 随着网络技术的不断发展,传统的CAD/CAM系统正在发生变革,Internet和Internet正逐渐的渗入到CAD/CAM技术发展中。开展基于网络的协同设计,使企业与设计者之间突破限制,实现了资源共享,达到协同作业的目的。由于气液增力技术综合了液压及气动的优点,近年在国内外得以应用和发展,在未来工业的发展中发挥作用。针对国内外在网络制造业中的发展和气液增力缸CAD系统设计应用情况,本文利用CAD技术和网络技术相结合,以气液增力缸为例,以绘图软件SolidWorks为平台,采用ASP技术实现网络化协同设计。

1 基于网络气液增力缸系统结构框架

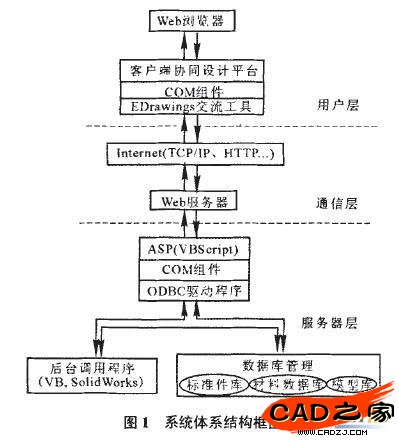

本系统采用B/S/W三层体系结构,采用Windows系统操作平台、Web服务器,利用Access管理关系数据库。用户端的交互界面一Web页面,采用DreamWeaver开发,其中用到的ASP技术是开发Web动态网页的关键技术,它把脚本、HTML、组件和Web数据库访问功能有机地结合在一起,形成一个能在服务器端运行的交互、动态且高效的Web应用程序。COM组件采用VB对SolidWorks进行二次开发创建。应用体系结构如图1所示。

1.1气液增力缸回路工作原理

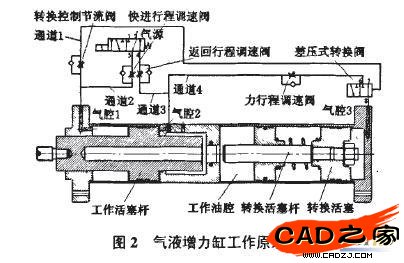

气液增力缸回路工作原理图(如图2),首先,在二位五通电磁换向阀得电后,气源气体经换向阀的3、4通道进入通道3,工作活塞快速运动至接触工件,这个过程称为快进行程。当接触到工件时,受负载阻力影响,工作油腔压力迅速提高,与气腔2相连的通道4内压力也升高,由于通道l和通道4之间的压差使差压式转换阀自动动作,使气体通过6、8通道进入气腔3,使转换活塞带动转换活塞杆一起向前运动,之后封闭了工作油腔。工作油腔压力升高,推动工作活塞向前运动,产生增力,完成对工件的加工过程,这个过程叫做增力自适应过程。完成对工件加工后快速返回过程,二位五通电磁换向阀接通通道2,气源气体经过通道2进入气腔1,推动工作活塞向右运动,同时,气腔2、气腔3向外排气,转换活塞杆恢复原位,结束一个工作过程。

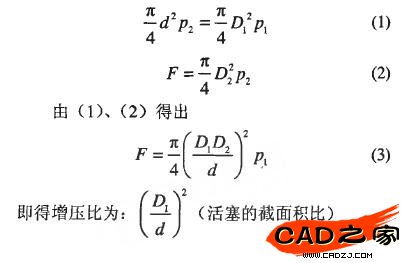

气液增力原理,Pt为气源压力,当气源提供压力气体时,压力为P1的压缩空气推动活塞Dl运动,从而带动小活塞杆d向前运动,产生增大的压力,传递至|上油液,油液推动大活塞D2,产生增大后的作用力F,向外输出。

根据帕斯卡原理,推导输出力,的计算公式(忽略了摩擦力,阻尼力等):

1 基于网络气液增力缸系统结构框架

本系统采用B/S/W三层体系结构,采用Windows系统操作平台、Web服务器,利用Access管理关系数据库。用户端的交互界面一Web页面,采用DreamWeaver开发,其中用到的ASP技术是开发Web动态网页的关键技术,它把脚本、HTML、组件和Web数据库访问功能有机地结合在一起,形成一个能在服务器端运行的交互、动态且高效的Web应用程序。COM组件采用VB对SolidWorks进行二次开发创建。应用体系结构如图1所示。

1.1气液增力缸回路工作原理

气液增力缸回路工作原理图(如图2),首先,在二位五通电磁换向阀得电后,气源气体经换向阀的3、4通道进入通道3,工作活塞快速运动至接触工件,这个过程称为快进行程。当接触到工件时,受负载阻力影响,工作油腔压力迅速提高,与气腔2相连的通道4内压力也升高,由于通道l和通道4之间的压差使差压式转换阀自动动作,使气体通过6、8通道进入气腔3,使转换活塞带动转换活塞杆一起向前运动,之后封闭了工作油腔。工作油腔压力升高,推动工作活塞向前运动,产生增力,完成对工件的加工过程,这个过程叫做增力自适应过程。完成对工件加工后快速返回过程,二位五通电磁换向阀接通通道2,气源气体经过通道2进入气腔1,推动工作活塞向右运动,同时,气腔2、气腔3向外排气,转换活塞杆恢复原位,结束一个工作过程。

气液增力原理,Pt为气源压力,当气源提供压力气体时,压力为P1的压缩空气推动活塞Dl运动,从而带动小活塞杆d向前运动,产生增大的压力,传递至|上油液,油液推动大活塞D2,产生增大后的作用力F,向外输出。

根据帕斯卡原理,推导输出力,的计算公式(忽略了摩擦力,阻尼力等):

由式(2)可知,如果想获得较大的输出力F,可增大Dl、晚和减少d值来实现,在实际的设计中,应根据实际情况,综合考虑来选取,使结构更趋合理化。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF