本文探讨了SolidWorks和Cosmos模具结构三维设计及有限元分析相关内容。

注射模具的结构是由注射机的形式和制件的复杂程度等因素决定的。凡是注射模具,均可分为动模和定模两大部分。注射时动模与定模闭合构成型腔和浇注系统,开模时动模与定模分离,取出制件。定模安装在注射机的固定板上,而动模则安装在注射机的移动模板。根据模具上各个部件所起的作用,可细分为成型零部件、浇注系统、导向部分、分型抽芯机构、分型抽芯机构、螺纹型芯和芯圈的退芯机构、冷却和加热机构等部分(如图1所示)。

(1)凹模的设计

成型塑件外表面的零件称为凹模或型腔。凹模的结构形式可分为整体式,整体嵌人式,局部镶嵌式,组合式等。

本文采用组合式凹模设计方法。设计时应尽量应下列要求:

①将型腔的内形加工变为镶件或组合件的外形加工。

②拼缝应避开型腔的转角或圆弧部分,并与脱模方向一致。

③组合件数量力求减少,以减小对塑件外观和尺寸精度的影响

④⑤易损部分应设计为独立的镶拼件,易于更换

⑤组合件的结合面应采用凸槽互相扣锁,防止在塑料压力下位移。

(2)型芯的设计

型芯的结构形式大致有:整体式型芯、嵌入式型芯、异形型芯等结构形式。

对于形状特殊或结构复杂的型芯,需要采用组合式结构或特殊固定形式。

(3)导向机构设计

导向机构是保证塑料注射模具的动模与定模的正确定位和导向的重要零件。通常采用导柱导回,其主要零件有导柱和导套。由于该模具采用一次分型,故导柱分别安装在定模型板和定模板上。采用二导柱在模板上的布置(两个不同直径的导柱),导柱采用带头导柱。

(4)冷却系统设计

模具是用水冷却最为普遍,水冷,既在模具型腔周围和型芯内开设冷却水道,使水和冷冻水在其中循环,带走热量维持所需的温度。综合上述原因,又因动模、定模均要成型,因此,在动模、定模上均开设水道。为避免于涉问题,动模、定模上开设的水道并不对称。另外,为给浇驻系统冷却,水道关于型腔采用左右不对称结构。

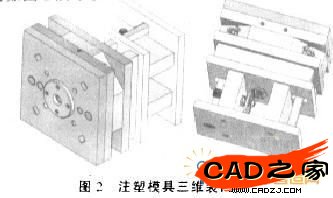

1模具的三维设计

功能强大、易学易用和技术创新是SolidWorks2003的三大特点,使得SolidWorks2003成为领先的、一流的三维CAD解决方案。SolidWorks2003能够提供不同的设计方案、减少设计过程中的错误以及提高产品质量SolidWorks2003不仅能提供强大的没计功能,同时对每个工程师和设计者来说,操作简单方便、易学易用。本文采用自下而上的设计方法对注塑模具的三维装配结构进行整体设计。自上而下设计方法是比较传统的方法。在自下而下设计中,先生成零件并将其插人装配体,然后根据设计要求配合零件。自下而上设计法的另一个优点是因为零部件是独立设计的,与自上而下设计法相比,它们的相互关系及重建行为更为简单。使用自下而上设计法可以专注于单个零件的设计工作。当不需要建立控制零件大小和尺寸的参考关系时(相对于其它零件),则此方法较为适用。注塑模具的三维装配结构图如图2所示。

2典型零件的有限元分析

对于模具零部件而言,基本上不受较大的冲击力,只有注射时有较高的注射压力,但在模具设计时已经考虑。模具的传动系统系统基本上是工作时问少于停止时间,且无突然的冲击.而模具生产出来的塑件透气帕在侧项抽芯时受到脱模力,对塑件的质量影响较大,故进行分析脱模力属于摩擦力,但脱模瞬时透气帽所受力址大。由于为瞬时力,加之大学期间所学力学知识有限,故采用静力分析。

透气帽的材料为尼龙6.是典型的塑性材料,因此采用第三强度理论进行分析。共主要物理性能参数如表1所示。

材料设置完成后,单击约束和力进行设置。接着进行网格划分和运算。在网格划分完成运算之前可以查看划分的网格(图3),透气帽共划分了69478个单元: ,有107757个节点,属于精细划分。

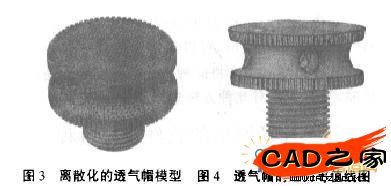

COSMOS/Works运算完成后可以输出应力、位移、应变、形变、设计检查五种绘图及相应的模拟动画。应力绘图还可以按照不同的强度理论输出各不相同的全图、向量、剖面、等值绘图(图4,图5)。由以上各图可以看出应力集中在透气帽们向通孔的内端,位移变化也集中在侧向通孔的,完全不影响透气帽的产品性能

3结论

根据按第三强度理沦分析透气帽应力等值线分布石图七的分析结果,可以得出以下结论:

(1)透气帽在此工况情况下,最大等值应力为13.4 MPa小干材料的高温应力142.6MPa ,这说明如果材料为尼龙6,其强度余量能够充分满足使用要求。同时,透气帽内部局部应力分布不够均匀,有些部位(圆周等)应力幅度变化过大,只有通过冉次对结构进行优化以及改善加工工艺性来进一步解决。

(2)通过综合运用SolidForks和Cosmos对注塑模具进行整体三维设计和有限元分析可以看出:运用现代设计方法,并根据计算分析结果对产品的结构参数进行优化是CAD/CAM中一个强有利的手段。将设计和分析进行有机结合,对后续的产品设计和制造工作有很大的利用价值。同时它也将更进一步的推进现代化设计方法和产品目标成本管理工程的深入实施,为企业取得更好的经济效益创造条件。

相关文章

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-23精通AutoCAD三维设计与开发PDF下载

- 2021-07-20AutoCAD 绘制三维实体装配图 [胡起学,胡进,胡怡 编著] 2

- 2021-06-17AutoCAD二维、三维教程(中文2016版)PDF下载

- 2021-06-09AutoCAD绘图与Solid Edge三维造型PDF下载

- 2021-02-28AutoCAD 2014建筑与室内装饰设计实例精解 第三版 [李

- 2021-02-09AutoCAD 2012与TArch8.0建筑设计快速制图教程 [陈三明

- 2021-02-07AutoCAD 2012建筑制图与室内设计精粹 [三虎文化 编著]

- 2021-02-05AutoCAD 2012建筑绘图及三维建模 [高丽燕 主编] 2012

- 2021-01-16AutoCAD 2010室内装潢设计(第三版 中文版)PDF下载