本文探讨研究了虚拟加工平台中的加工过程模型相关内容。

1 引言

在数控加工中,如果只对加工过程进行几何仿真,只仿真刀具、工件几何体,仅以此来验证NC程序的正确性和进行干涉校验,那是远远不够的。实际的加工过程是由机床、工件、刀具等构成的,是一个涉及到多种影响因素的综合系统,其中由切削力引起的工件的变形将直接影响零件的质量,对材料成本高、精度要求高的零件尤其如此。因此,有必要从揭示切削内在机理建立加工过程模型入手,通过在计算机上仿真演示,来控制切削参数,以达到优化切削过程的目的。

随着虚拟制造等新概念的提出,虚拟加工作为虚拟制造技术的一个十分重要的分支,其过程的研究在国内外受到越来越普遍的重视。同时,计算机图形学,信息技术,CAD/CAM 技术,金属切削原理,加工过程建模技术,分析技术以及虚拟现实技术等领域的新成就也为虚拟加工过程研究提供了良好的技术支撑。利用这些技术可以构建对加工过程进行研究和预测的实验平台。利用该平台,在虚拟加工环境中,除了完成零件加工过程的几何仿真,同时还要利用零件的几何参数,材料的物理性能,加工过程切削参数建立起加上过程物理模型,并进行物理仿真,对加工过程的动态情况进行模拟,以期尽早发现加工过程中未能预料到的对加工质量产生不利影响的因素。为判断产品设计的可加工性,调整和优化切削参数提供依据。

本文概要介绍了完成虚拟加工过程仿真的虚拟加工平台的主要功能模块。并对直齿圆柱铣刀三坐标铣削加工进行了讨论。本文从零件、刀具的实体模型入手,讨论了刀具扫描体的建立方法以及模拟材料切除,获取零件在加工过程中的中间几何模型的算法,并建立了材料切除过程中的切削力的模型。

2 虚拟加工平台系统功能

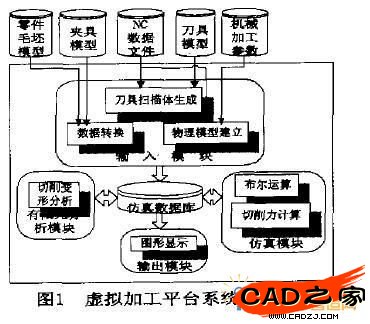

虚拟切削加工是指在数控机床上进行的切削加工过程在虚拟环境下的映射。采用虚拟加工环境可以为一些零件的加工提供一个试切环境。图1所示为虚拟加工平台系统功能框图。该系统的硬件环境是 PIII550。并利用现有的 CAD/CAM软件所具有的强大的几何建模及NC程序生成的功能,建立虚拟加工所需的几何模犁以及丰成相应的NC程序。所建立的几何模型包括毛坯、零件、刀具和夹具等的几何模型。所依据的建模平台和分析平台为 SolidWorks,CAMWorks,Cosmos/Works。该系统主要由四大核心模块组成:输入模块,仿真模块,分析模块和输出模块。

物入模块主要完成虚拟加工环境的构建或修正。加工环境的构建应包括几何环境和物理环境。几何环境的建立主要通过读取毛坯、夹具和刀具等的几何模型来实现。物理环境的构建是指与毛坯材料、刀具材料有关的参数、切削参数、装夹定位参数与加工过程中切削力、切削变形有关的参数的确定。因此,输入模块的功能由以下几个子功能组成。

(1)数据的输入:读取毛坯、零件、刀具等的CAD模型数据,读取 NC程序及机械加工参数。

(2)刀具扫描体生成:根据 NC程序和刀具几何模型生成刀具扫描体模型。

(3)数据转换:将毛坯、零件、夹具和刀具扫描体模型转换成便于仿真运算和图形显示的数据模型。

(4)物理模型的建立:读取 NC程序中的相关参数,结合机械加工参数建立铣削加工物理仿真力学参数模型。

仿真模块主要是通过布尔运算完成几何仿真以及通过力学参数模型完成力学仿真计算。分析模块的作用是,用有限元方法对切削力较大的位置进行详细分析,分析由切削力引起的切削变形:反映动态切削力、切削变形等物理因素对零件的精度所产生的影响。由愉入模块所构建的虚拟加工环境必须由输出模块以图形的方式显示出来。并且依据布尔运算得到的几何模型数据输出模块还要直观、逼真地将金属切削过程显示出来,同时还须将仿真模块计算得到的切削力以切削力变化曲线的形式显示出来,而由分析模块得到的误差也要由输出模块以云图的形式直观地显示出来。

3 几何仿真模型

从图1可知,虚拟加工过程模型是由两部分组成的。第一部分是加工过程几何模型,第二部分则是加工过程物理模型。几何仿真可以通过将刀具扫描体模型和毛坯模型作布尔运算来实现,其关键在于刀具扫描体模型的建立以及所采用的布尔运算算法的可靠性和效率。现着重对用直齿圆柱铣刀完成的平面轮靡铣肖吐加工进行讨论。平面轮廓加工时,由于插补通常是用一段一段直线去逼近轮廓的。因此,刀具扫描体可以认为由三部分组成,起始部、中间部分和终止部分。其中,起始和终止部分是半圆柱面,而中间部分则是长方体的两个平面。该平面可以很方便地由刀具中心轨迹平面沿该平面法线正反方向各自平移一个刀半径值求得,并求出两平面与起始和终止半圆柱面的交线。刀具的模型是以B-rep表示的。重新调整模型建立起起始、终止半圆柱面,两平面的几何和拓扑关系,从而构建起刀具扫描体的B-rep表示。至此,完成了几何仿真中的第一步:刀具扫描体模型的建立。

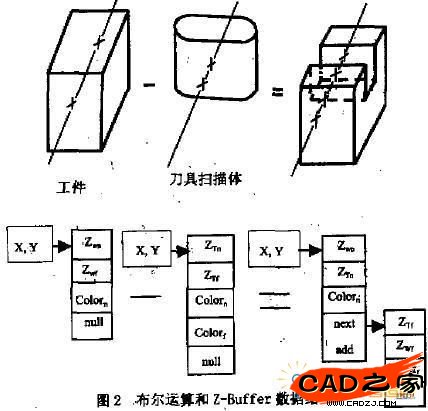

几何仿真的第二步是实现工件和刀具扫描体的布尔运算。为了便于图形显示和实体间的布尔运算,在此采用了Z-Buffer数据模型。数据转换子模块负责将标准 CAD造型得到的毛坯模型和计算得到的刀具扫描体模型转化为内部的 Z-Buffer数据模型。

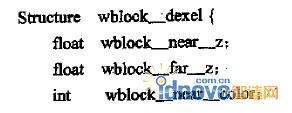

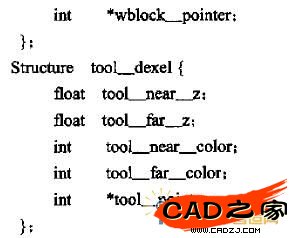

数据模型可以用光线投射法求得。因为当物体以边界表示描述时,光线投射方法通常用来实现构造实体几何操作,令投影平面与显示平面一致,从每一个像素位置发射一根射线穿过物体,然后沿每根射线路径定出表面相交部分,保存深度值。工件和刀具的数据结构为:

其运算过程如图2所示。在数据结构中,对应每一点(x,y)有一个近端Z值Zx,远端Z值Zy颜色值和指向该射线上下一个单元的指针。如图所示,和工件的数据结构的不同之处在于刀具的数据结构中增加了远端的颜色值,这样可以方便布尔运算。图中所示工拌开始时是毛坯,因此,沿射线方向只有一段,故指针为 null。同理,刀具的指针也为 null。当刀具切削工件时,如图所示,两个实体的布尔运算在采用Z-Buffer的数据结构后就简化为视线方向的一维求差运算。对应像素(x,y)的射线。这时沿视线有四个交点,由于工件被刀具扫描体分成两部分,视线被裁剪为两段。因此,对应该像素点最少就有两个单元。所进行的布尔运算只需对原来工件的数据结构进行更改,工件第一单元远端Z值被刀具的近端Z值替换、指针不再等于零而是指向新产生的单元,而新单元的近端Z值为刀具的远端Z值。远端Z值是原工件单元的远端Z值。颜色等于刀具的远端颜色值,指针为零。系统对所有的像素不断重复进行着这样的一维运算。该种算法的分辨率取决于缓冲器的容量。

4 结论

本文对虚拟加工平台中的加工过程模型作了研究,并认为加工过程的仿真不能仅仅指几何仿真还必须有物理仿真。文中对刀具扫描体模型的构建及用 Z-Buffer完成布尔运算进行了详细的讨论。同时建立了铣削加工瞬时切削力模型。并尝试用Z-Buffer模型将切削力模型和几何仿真模型结合起来,完成瞬时切削力的计算。