一、塑件描述

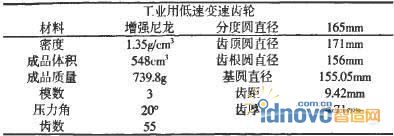

本文的研究对象为工业用低速齿轮,如图1所示。具体参数,如图2所示。

图1:工业用低速齿轮模型图

图2:工业用低速齿轮参数

二、模具设计

2.1 注射机的选用

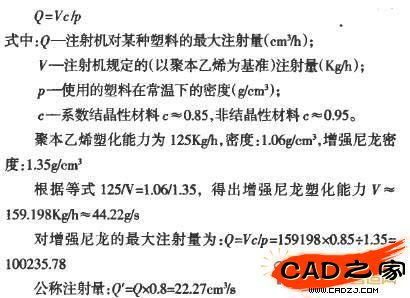

根据我国标准,公称注射量为1000立方厘米注射机,其塑化能力为125Kg/h(指聚本乙烯,注射能力以聚本乙烯为基准)。当使用其他品种塑料时,可以用如下的公式做近似计算:

2.2 分型面的设计

根据低速变速齿轮塑件形状结合选择分型面等相关理论,主分型面和抽芯分型面的选择。如图3和4所示,这样选择可以使得使塑件容易脱模,而且不影响塑件外观,并使埋件在开模后留在动模上。具体的分型面可以用Pro/Engineer软件利用其中的制造模块通过平整、拉伸、合并分型面等方法来设计分型面。

图3:最佳浇口位置分析图 图4:填充可行性分析图

3.3 模具尺寸计算

3.3.1 型腔尺寸的计算

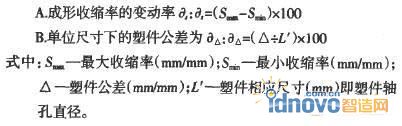

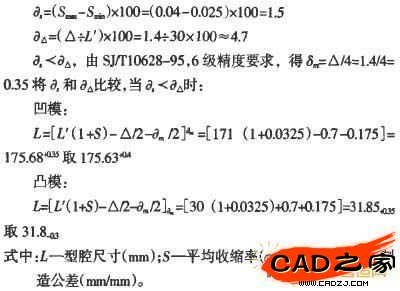

型腔尺寸决定了制品的几何形状,如何准确计算成型零件的工作尺寸是注射模具设计的一项十分重要的工作。型腔尺寸主要包括凹模和凸模(型芯)尺寸。结晶塑料塑件要考虑其收缩率的变动率和塑件公差之间的关系。

查资料可知,增强尼龙的收缩率在2.5%和4%之间。塑件公差△为1.4mm。塑件齿顶圆直径为171mm,塑件轴孔直径为30mm。查相关资料按SJ/T10628-95,6级精度要求。计算可得:

3.3.2 主流道设计

由于主流道要与高温塑料和注塑机喷嘴反复接触和碰撞,所以将它单独设计成主流道浇口套镶入定模板内。主流道为圆锥体,锥度为2度—4度。根据经验公式:

3.4 浇口设计

利用Pro/ENGINEER软件中Plastics Advises模块进行浇口最佳位置分析,材料选择Ticona公司的Celanese Nylon 1000-11,将浇铸温度设为80度,材料熔融温度设为295度。最大注射压力设定为200MPa。浇口位置的最佳分析,如图3所示。齿轮模具采用非限制性浇口(直浇口)。在选择好浇口以后,继续对注塑的可行性进行分析,填充可行性分析,如图4所示。从图中可以看出,在给定设计的条件下,填充性非常的优越。如图5所示,为压力下降分析,可以看出,压力降分布均匀,有利于行腔填充。如图6所示的注塑齿轮质量预测分析图可以看出,注塑齿轮的质量高,符合设计要求。综上可以得出,浇口位置选择符合设计要求。

图5:压力下降分析图 图6:质量预测分析图

3.5 标准模架选择及其结构

标准模架一般由定模板、定模同定板、动模固定板、动模垫板、垫块、动模座板、顶出固定板、顶出垫板、导柱、导套、复位杆等组成。根据模具的结构和尺寸,选择派生型模架结构,选择供应商为hasco,类型为emx_tutorial_komplett,大小为446mmX446mm。

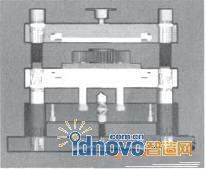

3.6 模具结构

依据齿轮结构尺寸以及据此所选择的模架结构,可以得出此工业用低速变速齿轮模具设计的结构装配图,如图7所示,为本次设计的最终齿轮模具的开模图。

图7:模具开模图

四、结论

应用Pro/E设计软件进行工业用低速变速齿轮注塑模具三维设计。利用Pro/ENGINEER软件中Plastics Advises模块进行浇口最佳位置分析、填充可行性分析、压力降分析以及质量预测分析。结果表明,应用Pro/E设计软件,强大的设计开发能力,可以大大提高模具的设计水平,可为产品设计的合理性提供全面的支持,提高产品的竞争力。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF