随着国民经济的高速发展以及塑料制品在各行各业的推广应用,产品对模具提出了越来越高的要求,并对其发展提供了巨大的推动力。模具作为重要工艺装备,传统的设计方法已无法适应当今产品更新换代快、品质要求高等特点。而CAD/CAM/CAE 技术恰恰在开发产品、设计模具以及零部件加工等重要环节弥补了以往的种种不足。与传统设计方法相比,其具有研发周期短、设计成本低且模具设计成功率高等优势。

本文以留置针三通座为例,运用Pro/ENGINEER 软件和EMX外挂模块进行联合设计,以达到提高模具设计精度、降低研发成本等目的。

一、 典型注塑模具流程

注塑模具流程比较多,过程也比较复杂,现描述其中的一种实用流程,仅供参考。

(1)首先运用 Pro/ENGINEER 软件对产品进行三维立体建模,为后期的模具设计做好准备。

(2)对产品所用原料性能进行分析,明确产品技术参数及设计要求,对工艺方案进行综合评定。

(3)产品可模塑性分析。产品可模塑性反映的是产品结构是否适合模具制造的性质,主要包括对产品形状、圆角、拔模斜度和壁厚等方面进行分析。

(4)合理运用模流分析。模流分析可模拟塑料熔体在模具型腔中的流动、保压和冷却过程,预测产品可能发生的熔接痕、气泡和翘曲等问题出现的位置,其结果对优化模具结构和注塑工艺参数有重要的指导意义,可提高一次试模的成功率。

(5)参照模型的加载。它可以装配一个或多个产品设计模型作为参照模型。本文就选择了两个产品设计模型作为参照模型。

(6)毛坯工件的添加。毛坯工件是一个能够完全包容参照模型及浇注系统、冷却水线等型腔特征的组件,通过分型面等特征可以将其分割成型腔和型芯等模具成型零件。

(7)产品模型收缩率的设置。由于各种材料在注塑成型后,产品从温度较高的模具中取出冷却到室温后会发生不同程度的收缩,因此为了弥补由于材料收缩带来的误差,需要将参照模型适量放大。

(8)浇注系统的创建。浇注系统是指模具中由注塑机喷嘴至型腔的塑料流动通道。主要包括主流道、分流道、浇口和冷料井等部位的创建。

(9)模具分型面的创建。模具分型面是打开模具、将塑件取出的面。按照参照模型的复杂程度,可以使用一个或多个分型面,分型面的位置选择是否合理,不仅直接关系到模具的复杂程度,还关系着模具产品的质量、模具的工作状态和操作的方便程度。

(10)模具体积块的分割。模具体积块是一个有体积无质量的封闭曲面面组。利用设计好的模具分型面可以将毛坯工件分割成若干个不同的模具体积块。

(11)模具元件的抽取。抽取操作是用实体材料填充模具体积块来产生模具原件的过程。模具体积块需经过抽取才能得到模具元件,而模具的凹凸模及型芯组件都是从模具体积块得到。

(12)铸模的创建。铸模是通过用熔融材料按前面定义的主流道、分流道和浇口模拟填充模具或模腔来产生实际的制模或铸件。铸模可以用于计算质量属性、检测合适的拔模,还可用于检查前面设计的完整性和正确性。

(13)模拟模具打开。抽取得到模具元件仍然处于原来模具体积块的位置,为了检查设计的适用性,可以模拟模具打开过程。

(14)产品模架的设计。运用EMX外挂模块可以完成加载标准模架、装配其他零部件、修改模板和型腔等操作,可简化模具设计过程,缩短模具研发周期。

(15)完成整个组件产品的绘图。

(16)完成详图,加工CNC元件。

二、研发留置针三通座模具整个过程

1.分析确定产品工艺方案

在 Pro/ENGINEER 软件的零件模式下,构建如图 1 所示的留置针三通座三维模型图。在利用软件提供的各种特征构建产品过程中,需考虑产品方便脱模和壁厚均匀等要求,故需创建相应的拔模斜度和倒圆角等特征。产品所有特征的构建既要符合产品使用要求,又要满足模具设计要求。

该产品材料为聚碳酸酯 (PC),是一种无色透明的工程塑料。不仅具有良好的机械性能、耐蠕变性、尺寸稳定性、热稳定性以及抗污染性 , 还具有收缩率低、耐冲击强度好以及使用温度范围宽等优良性能。但是PC流动性能较差,会导致注塑过程较困难,在进行模具设计时应注意考虑该方面因素。

该产品形状结构复杂程度较高,主体中间有一缩颈,旁边有一侧孔。主孔用于病人正常输液,而侧孔是为临时加液。作为药液通路,内表面光洁度要求较高。主孔与侧孔均带有螺纹,设计时要注意,产品要求没有缺料、熔接痕和飞边等缺陷。

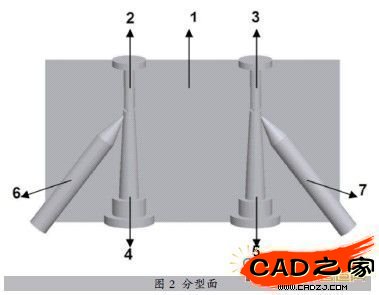

依据产品结构复杂程度和中等批量生产的加工方式,此模具设计为一模两腔,使用两板式模具。为使产品表面不受损伤,注浇点小,采用侧浇口。产品有螺纹,如正常开模,主分型面需选在穿过三通座主孔和侧孔的大面上(图2)。产品中间有一缩颈,故上下两小型芯采用哈夫模结构,即上下小型芯分别侧抽,使滑块在开模过程中,沿轴向移动。产品带有侧孔,故也需采用哈夫模结构,实现侧抽,使产品能轻松脱模。为防止滑块开模时脱离整个滑道,在每个滑块下设计了限位碰珠。为保证料流充模时滑块不发生移动,在每个滑块上都装有锁紧块装置。产品表面有凸起和螺纹,开模后产品紧贴动模型腔,为能顺利脱模,模具采用推杆结构,即采用三根推杆同时顶出,以保证产品受力均匀,不易发生变形。为使产品浇口能轻松脱出,且能去除前锋冷料,设计了冷料井及抓料杆。产品可实现自动脱落,所以此结构能全自动循环工作,可提高生产效率,降低生产成本。

2.创建模具分型面

模具分型面的设计是模具设计中最重要的一步。分型面的选择需遵循:产品脱模方便、模具结构简单、型腔排气顺利、利于侧向抽芯和保证产品外观等基本原则。运用Pro/EN- GINEER软件进行模具设计过程中,采用自动添加毛坯工件; 对参照模型不同部位的尺寸,按其各方向比例收缩的方式设 定收缩率,本文设为0.005;最后使用分型面对毛坯工件进行分割,产生型腔、型芯等特征。经多种方案分析和比较,最后确定如下7个分型面,其分型面如图2所示。

图2中,共有7个分型面,其中一个大分型面1,上面两个小型芯面2和3,下面两个大型芯面4和5,还有两个侧抽型芯面6和7。

3.创建模具成型零件

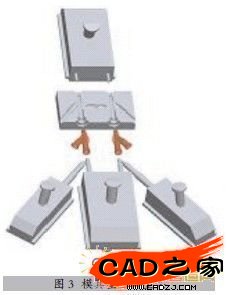

模具成型零件主要由凸模、凹模、型芯和镶拼件等部分组成。而注塑模具闭合后,成型零件构成了塑料产品的型腔,所以成型零件是整套模具的核心部分。而成型零件结构是否合理,是否便于制造加工,是否方便装配和维修等方面都成为成型零件设计的重中之重。经多方考虑和比较,成型零件创建如图3所示。

4.加载模架和创建相关零部件

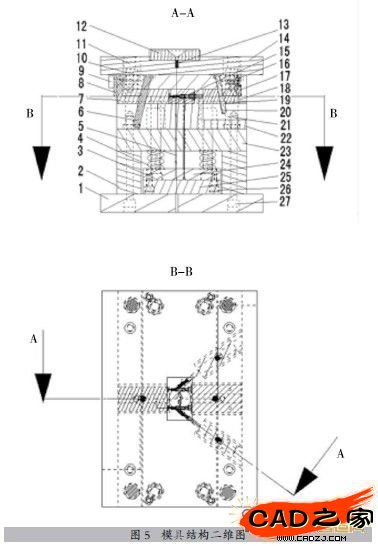

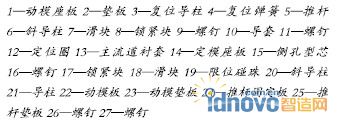

利用EMX外挂模块,可加载适合产品结构的标准模具模架,还可以非常方便地建立和删除螺钉、定位销、顶杆、支撑柱、滑块装置及冷却系统等,从而在较短的时间内完成全套模具设计和开发。图4为模具结构三维图图5为模具结构二维图。

三、结束语

在注塑模具设计中运用Pro/ENGINEER软件可以完成整套模具的设计。该软件可快速创建产品三维立体图,并对产品进行预处理,提高模具设计的成功率,还可以实际模拟整个产品注塑成型的全过程,进行必要的成型工艺分析。总之,CAD/CAM/CAE 技术对模具行业的迅猛发展,起到了不可估量的作用。而Pro/ENGINEER作为专业化CAD/CAM/CAE软件中的佼佼者,更发挥着重要作用。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF