Pro/ENGINEER是美国参数化技术公司PTC推出的集产品设计到生产的完整的CAD/CAE/CAM软件。其具有强大基于特征的参数化建模功能,用参数化建模来约束产品模型的形状特征,控制设计结果,并有能通过修改相应设计参数,生成新的零件三维实体造型的功效。

在很多用Pro/ENGINEER齿轮建模的文章中,都采用了如下的建模步骤:

1)创建用户参数,也就是齿轮的几何参数;2)通过关系对话框添加分度圆直径、基圆直径、齿根圆直径及齿顶圆的约束关系式,通过再生模型最终生成标准齿轮基本圆基准曲线;3)创建齿廓渐开线特性,即通过方程创建渐开线,然后镜像渐开线、创建齿廓截面特征完成一个齿的截面图形;4)通过拉伸得到单个齿的直齿三维图形或者是通过创建螺旋线在通过扫描混合得到单个斜齿的三维图形;5)通过阵列得到齿轮齿部的三维模型,到此一个齿轮的Pro/ENGINEER模型就基本完成。

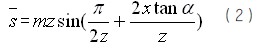

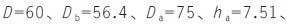

本文要探讨的就是在创建一条渐开线后镜像另外一条渐开线时所涉及的镜像角度问题,在笔者所看到的用Pro/ENGINEER齿轮建模的文章中,作者都采用了 来生成基准平面用于镜像渐开线,从而确定单个齿的截面图形。笔者认为这样确定的角度只适合标准齿轮,也就是说当分度圆处齿厚与齿槽宽相等时,而当齿轮是变位齿轮时情况并不是这样。

来生成基准平面用于镜像渐开线,从而确定单个齿的截面图形。笔者认为这样确定的角度只适合标准齿轮,也就是说当分度圆处齿厚与齿槽宽相等时,而当齿轮是变位齿轮时情况并不是这样。

如图1所示,在Pro/ENGINEER中“方程生成的第一条渐开线”与分度圆交于一点A ,通过点A和齿轮中心做一基准平面P,然后根据标准齿轮分度圆处齿厚与齿槽宽相等这一特点即可通过 得到镜像面B,最后将渐开线镜像得到“镜像得渐开线”,最终由齿顶圆、齿根圆、两条渐开线就围成了一个齿的界面图形,拉伸或螺旋扫描得到一个齿,阵列得到齿轮模型,这样建模的一个重要前提是齿轮属于标准齿轮,即分度圆处齿厚与齿槽宽相等。但是当齿轮为变位齿轮时分度圆处的齿厚与齿槽宽不相等,所以镜像角度就不能采用

得到镜像面B,最后将渐开线镜像得到“镜像得渐开线”,最终由齿顶圆、齿根圆、两条渐开线就围成了一个齿的界面图形,拉伸或螺旋扫描得到一个齿,阵列得到齿轮模型,这样建模的一个重要前提是齿轮属于标准齿轮,即分度圆处齿厚与齿槽宽相等。但是当齿轮为变位齿轮时分度圆处的齿厚与齿槽宽不相等,所以镜像角度就不能采用 这 个公式来计算!但可以通过计算变位齿轮的分度圆弦齿厚

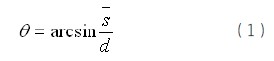

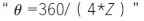

这 个公式来计算!但可以通过计算变位齿轮的分度圆弦齿厚 求出镜像渐开线时用的角度,公式为:

求出镜像渐开线时用的角度,公式为:

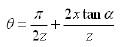

根据齿轮的相关知识可以得出 的关系式如下:

的关系式如下:

变位直齿轮:

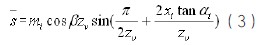

变位斜齿轮:

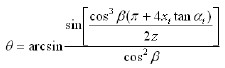

式中:(4)联合公式(1)、(2)、(3)、(4)可以得出以下结论:

变位直齿轮:

变位斜齿轮:

计算出镜像角度后就可以得出齿形,直齿轮通过截面齿形就可以直接拉伸得到单个齿的模型。对于斜齿轮得出的是法向截面齿形,再通过方程建立螺旋线,然后将法向截面齿形沿着螺旋线扫描即可。

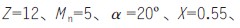

以下面一变位直齿轮为例,参数如下:

如果应用

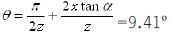

如果应用 这个公式得出的角度θ=7.5º,而实际的镜像角度为

这个公式得出的角度θ=7.5º,而实际的镜像角度为 ,分别将这两个公式计算出的结果创建三维齿形进行比对。

,分别将这两个公式计算出的结果创建三维齿形进行比对。

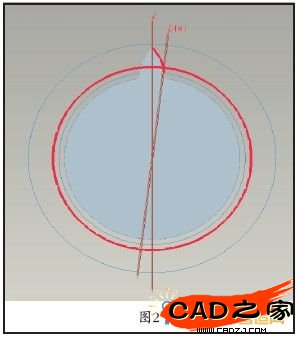

(1)先以 计算出的角度7.5º为镜像角度,可以得出单个齿的模型如图2所示,“2”代表渐开线的镜像中心平面,“DTM1”是既通过分度圆与渐开线交点、又通过齿轮中心的基准面,“2”平面与“DTM1”基准平面的夹角为7.5º。可以从图2中看出,镜像得到的两条渐开线所包围组成的单个齿齿顶与已知的齿顶圆(蓝色最大圆) 还有一些距离,说明这个镜像得到的单 个齿与已知齿轮参数是矛盾的,阵列完整齿数后得到图3,所以很容易得出由

计算出的角度7.5º为镜像角度,可以得出单个齿的模型如图2所示,“2”代表渐开线的镜像中心平面,“DTM1”是既通过分度圆与渐开线交点、又通过齿轮中心的基准面,“2”平面与“DTM1”基准平面的夹角为7.5º。可以从图2中看出,镜像得到的两条渐开线所包围组成的单个齿齿顶与已知的齿顶圆(蓝色最大圆) 还有一些距离,说明这个镜像得到的单 个齿与已知齿轮参数是矛盾的,阵列完整齿数后得到图3,所以很容易得出由 这个公式所求出的镜像角度是错误的。

这个公式所求出的镜像角度是错误的。

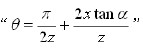

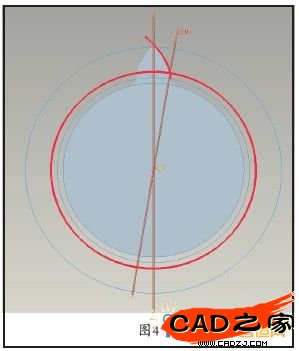

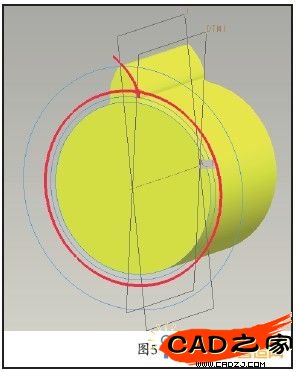

(2)再以 计算得到的角度9.41º为镜像角度,可以得出单个齿的模型如图4和图5所示,“1”代表渐开线的镜像中心平面,“DTM1”是同图1一样的基准面,“1”平面与“DTM1”基准平面的夹角为9.41º,图中粗红线分别代表分度圆和渐开线,此渐开线与(1)中渐开线为同一渐开线。通过测量模型中的齿厚,结构与实际参数完全相符,图6为完整齿轮图,验证得到此 角度为正确的镜像角度。

计算得到的角度9.41º为镜像角度,可以得出单个齿的模型如图4和图5所示,“1”代表渐开线的镜像中心平面,“DTM1”是同图1一样的基准面,“1”平面与“DTM1”基准平面的夹角为9.41º,图中粗红线分别代表分度圆和渐开线,此渐开线与(1)中渐开线为同一渐开线。通过测量模型中的齿厚,结构与实际参数完全相符,图6为完整齿轮图,验证得到此 角度为正确的镜像角度。

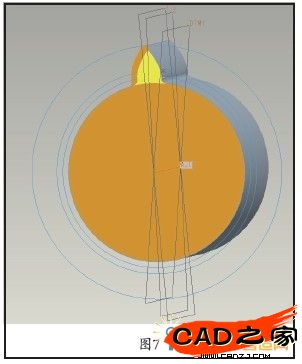

经过对比,从图7(前面黄色齿为7.5º镜像所作出的齿,后面的为9.41º所 生成的齿)就能明显看出,尽管用同一齿轮参数但通过两种不同的角度计算方法得出的结果完全不同,所以说简单的用标准齿轮的齿厚与齿槽相等的计算办法计算渐开线的镜像角度是不完整的,而利用笔者导出的方程可以正确地计算出无论是标准齿轮还是变位齿轮的镜像角度,从而建立一个准确的齿轮模型。

目前大多变速箱上使用的都是变位齿轮,所以在用Pro/ENGINEER创建齿轮模型时必须搞清楚这个镜像角度,否则创建出来的齿轮模型只是“像”,跟实际齿轮参数并不相符。本文通过对变位齿轮分度圆弦齿厚的计算得出了准确的角度计算公式,从而得到精确的齿轮模型,这为后期做有限元分析、装配和运动仿真等都有重要的意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF