摇枕、侧架等铸钢件是铁路货车转向架中重要的承载件,这些铸件的质量和性能直接影响到整车的运行品质。特别是在近年来铁路货车提速和新产品多极化的新形势下,对此类件的设计、制造工艺提出了新的挑战。为适应市场做出快速反应并且获得质量健全、制造周期短、满足设计要求的铸件,随着公司的“并行工程”项目的深入和国家“863/CIMS”主题有关专家的指导下,我们开发一套“铸造工艺与模具设计系统”来迎接这一挑战。

2 系统环境建立

2.1 软件选型

经过对Pro/ENGINEER、I-deas、UG等著名三维设计软件的比选,我们针对Pro/ENGINEER的专用铸造模具设计模块,选择了该软件做为三维工艺与模具设计平台。

2.2 硬件、操作系统

根据软件对系统环境的要求我们选择了HiSense工作站(256MB内存、10G硬盘)和Windows NT4.0操作系统。

3 三维模具设计流程

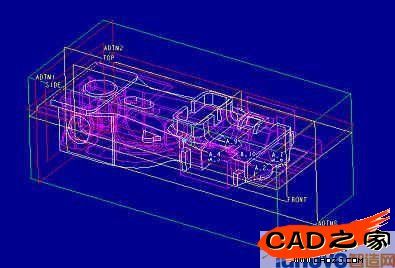

以铁路货车铸钢件摇枕为例(见图(1)),介绍三维铸造工艺与模具设计系统的开发流程。根据铸造工艺的特殊性和Pro/E软件的自身的特点,在多次实践中我们总结出了该铸钢件三维模具设计的一般方法。

图(1)摇枕三维产品模型

3.1系统功能模型

参照该功能模型图,根据Pro/E软件的特点和本企业产品的结构特性,我们在反复实践中提出几个关键问题:

l 因工艺需要,将对三维铸件产品模型进行工艺尺寸调整,因此对模型的参数化要求较高,并且要求工艺调整后的尺寸链应按设计要求的方向变化。

l 用Pro/E软件进行三维铸件产品设计时,拔模斜度必须在铸造圆角完成前做出,否则拔模将不能进行。而设计者不能预测拔模角中性基准面的位置。

l 较大的铸件内腔砂芯需要分段处理,每个砂芯具有各自的拔模基准,无法在同一个平面上实现具有不同方向和位置的拔模斜度。

针对以上提出的问题我们实践解决的方案如下:

l 我们针对不同的产品制定了建模协议,使模型在设计阶段融入工艺特征,并控制模型按照要求的方向变化,使模型的参数化方向可控。

l 设计部门提交的产品模型必须分两步进行:①按并行工程的思想预发布中间产品(即不包含任何铸造圆角但结构完整的模型);②最终完整的三维设计产品(做参考使用)。

l 由于在铸件产品设计过程中不能预测工艺是如何划分砂芯的,况且即使知道操作起来也及其复杂,会失去模型参数化的弹性。因此,我们认为解决这一问题最有效的方法是先将内腔砂芯抽取后,按工艺需要将其划分为多段Pro/E的Part零件,然后分别对其进行拔模、圆角等一系列操作直到满足设计要求为止(参考设计发布的最终产品)。

根据以上关键问题解决的方案和工艺现状,我们摸索出一套适合本企业铸钢件模具的设计流程。

3.2 建模协议

建模协议是真正能体现“并行工程”思想的一个理论体系。它是三维数字化产品上下游之间数据继承与沟通的前提。它的属性是在产品设计过程中或产品的整个生命周期中始终贯穿工艺因素于其中。对于铸造件来讲,每种产品都有不同的结构和尺寸链分布方式。因此,制订铸件的建模协议很难找到一般性规律,只能是针对某一产品或相似产品来制订相应的建模协议。我们在设计摇枕时先后返工四次,原因是产品模型的建模随意性较大,利用Pro/E软件建模可谓“条条大路通罗马”,要完成一个模型,使用的手段很多。通过多方法比较,我们终于找到了摇枕产品建模的基本方法。

通过摸索三维产品的建模协议,我们的体会是产品设计应向系列化、集成化方向迈进,这样可使企业新产品设计对市场做出敏捷反应,提高工作效率的同时降低员工的劳动强度。

3.3 三维“概念工艺模型”

这里提出的“概念工艺模型”不是指真正意义上的工艺模型,只是提供给铸造CAE软件需要的形式。它的属性是针对铸造工艺的多方案比选。在概念模型上只体现铸造CAE模拟软件所需的基本结构、准确的工艺参数和尺寸而不能体现模具的详细设计信息。和传统的二维工艺与模具设计比较,三维的工艺与模具设计是不能只用一个三维模型把整个工艺思想完整体现出来的,而必须贯穿在整个模具设计的全过程中。

3.4 模拟报告

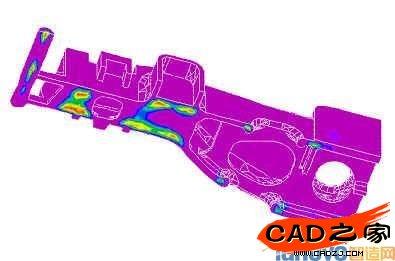

开始模具设计的前提是通过使用铸造CAE软件分析、比较多个工艺方案后,拿出一个较合理的模拟结果。然后以当前的方案做为模具设计的基准。通过参考模拟结果在容易出现铸造缺陷的部位施加工艺措施,图(2)是我们设计摇枕模具时的某一方案的模拟结果。显然,容易出现缺陷的部位需要增加相应的工艺措施来满足产品质量的要求,概念工艺模型也做相应调整,直到模拟结果满意,然后模具设计工作开始。这样既保证了模具设计的有效性,又减少工装验证的次数、降低新产品的开发成本。

图(2)铸造工艺方案比选

3.5 进入模具设计环境

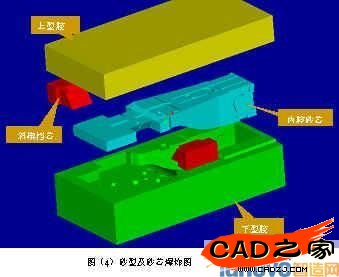

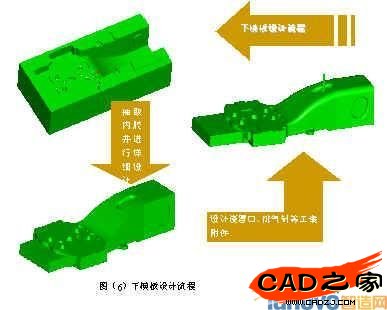

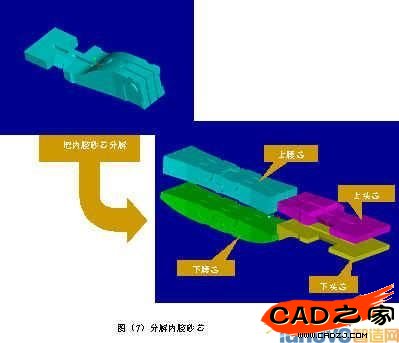

Pro/E软件提供了一个Pro/CASTING模具设计模块,利用该模块可有效的对三维铸件产品进行增加铸造收缩率、抽取砂芯、开模、设计芯头等许多手段进行模具设计。图(3)是摇枕已经装配在模具设计环境中,并设计出了砂芯、芯头、分型面等工作。图(4)是摇枕在模具设计环境中经过多次划分形成一个铸型装配关系。包括上下砂型、内腔砂芯、斜楔挡砂芯等。图(5)是上砂型经过重新进入模具设计环境后再次抽取,得到的上模样,然后进行拔模、圆角、浇铸系统、冒口和其它工装附件设计,直到满足现场工艺要求为止。图(6)是下模样的设计流程方法同上。图(7)是将内腔砂芯划分的操作流程。由于铸件尺寸较大,内腔砂芯无法用一个芯盒制作,根据现场工艺需要将其划分为上下头芯、上下腰芯,共需要设计四种芯盒。其难度在于每块砂芯都要先设计拔模斜度然后倒圆角,最后在把砂芯装配起来并进行修正,确保铸件内腔的尺寸精确。修正后无误的四种砂芯分别回到模具设计环境中又一次划分,把芯盒划分为可NC加工的活块。

图(3)进入模具设计环境

在模具的整个设计过程中,始终是唯一的一个CAD核心模型,因此保证了模具原始信息的唯一性和正确性;另外,CAD自身的镜象功能保证了上、下模样定位的准确,芯盒活块的互换性好。这样,模具的尺寸精度依赖于加工中心自身的加工精度。与手工操作比较,肯定是方便、快捷可靠性高,省去了检测量规和检测人员等冗长而昂贵的操作过程。满足现代企业规模化大生产的现状。

3.6 信息反馈

从流程图上可以看出,信息反馈包括两方面的内容:一是三维概念工艺模型与铸造CAE软件之间的信息反馈,通过不断改进工艺参数和工艺手段来获得满意的模拟结果,这里的工艺仿真过程大大节约现场的工艺验证费用和时间,降低了产品投资成本的同时为产品早日投入市场赢得了时间;二是砂型虚拟装配过程中的信息反馈,如出现干涉现象、铸件壁厚不合理或芯头间隙偏差等因素会及早反馈给上游设计,这种直观反映问题的方式可避免现场不必要的工装验证过程,无疑又缩短了铸件新产品的试制周期。

4 关键技术

4.1 建立通用平台

通常情况下,每个项目都由一个项目组(team)来完成,成员之间分别完成不同的工作,最后由主管工艺师汇总。这需要一个本部门内部乃至整个企业的通用平台,它是产品信息沟通和共享的纽带。最直接有效的方法是:①建立系列模板文件。在该类文件中确立面基准、层基准、视图基准、质量特性、及应用制作BOM表相关的技术,使将来做装配时无障碍自动生成BOM表。同时也有利于模具组件的系列化和标准化。②标准化结构目录。给每类产品定制一套完整的目录结构,使工作条理化,分工明确,便于检索和数据共享。

4.2 采用BFR(Basic Feature Region)技术

在模具设计过程中,可能出现后续的工艺特征与产品模型特征存在不恰当的关系而发生冲突,笔者在反复实践中摸索出解决这一问题的办法是建立三维产品模型时采用BFR(Basic Feature Region 即基础特征区)技术。现说明如下供大家参考: 传统二维设计时一般尺寸链较复杂,原因是为控制产品相关尺寸精度,而在三维设计过程中控制精度恰恰是它的优势,因此可牺牲一定的尺寸链关系来增加模型参数化的弹性,这是笔者的观点。现可以把模型规划为几个基础特征区即BFR,每个BFR都有唯一的核心基准,在这个BFR内所有的其他特征都参考这个核心基准,在BFR之间用唯一的参数关系建立关联,可以是尺寸关系、约束关系、方程关系等。这样创建的模型参数化弹性较高,出现问题时有据可寻,易于协调。当然,不同的产品模型具有不同的参考关系,也存在不同的BFR原型,需进一步探讨。一旦这种手段形成规模效应,那么在企业内部数据沟通与共享将会更有前途。

5 结束语

三维铸造模具设计在国内起步较晚,尚处于摸索阶段,可谓任重道远,但随着我公司并行工程项目的深入,将会摸索一套切实可行的三维铸造模具设计的通用方法,提高工作效率,提高模具质量。

参考文献:

pro/ENGINEER 模具设计手册

pro/ENGINEER 进阶设计训练教材

pro/ENGINEER 中文建模指南

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF