1 引 言

Pro/E软件是美国PTC公司推出的CAD/CAM/CAE软件产品,Pro/E通过一种独特的参数化设计及基于特征的实体造型设计制造技术,为压铸模设计和生产加工提供了高质量、高精度、短周期、成效快的途径。

Pro/E使用于压铸模设计制造基本模块主要为:零件设计、装配设计、文档设计(绘图)、数控加工编程、压铸模设计(Die一Casting Die Design)等。Pro/E具有参数化基于特征的模型设计特性;有强大的装配能力及设计与制造充分相关性;有模型检查干涉可靠性;有硬件独立性、可互换操作和使用方便等特性。Pro/E的优势在于设计过程中无论何时何地都能迅速地修改零件的设计参数。

压铸模CAD设计第一步要根据产品零件图或素材图(毛坯图)进行实体造型设计。即零件设计(Part Design),运用Pro/E设计零件:

(1) 建立草绘特征构造实体:拉伸体(Extrude)、切割(Cut)、旋转(Revolve)、沿一个平面扫掠(Sweep)及过渡(Blend)。

(2) Pro/E提供了一些标准零件设计,如孔、轴、开槽、抽壳、法兰、筋等,操作简单,使用方便。

(3) Pro/E 能对零件进行外观修整,如:圆角、倒角、拔模角等。可设置各种参考基准、轴、点、曲线、坐标系等。

(4) Pro/E 能对零件进行修改、复制、排布、压缩、删除、隐藏、重新定义、重新排序等调整操作。

(5) Pro/E 可建立数据驱动表(Family table),生成一个表格参数驱动的组合件。适合同一系列有规律实体造型设计。

压铸模实体造型,运用Pro/E应首先建立最基本特征如:基准面、坐标系、基准轴、基准点、基准曲线等。建立好的基准特性是实体造型成败的关键,是建立实体及曲面等特征的基础。基准建立后,可进行轮廓设计,实体造型如果形状复杂,可建立曲面,通过曲面组合、相交、延伸、合并(Merge)构成封闭曲面,再生成实体。

压铸模实体模型要带有收缩率(Shrinkage),一般为千分之五左右,运用Pro/E可以自动增加收缩率,也可通过改变比例来实现。

三维实体模型建成后,可进一步作模具分型设计,生成动、定模型腔、侧抽、镶件等,以便进行模具的结构设计;由三维实体模型可拆分生成放电加工的电极;由三维实体模型可生成二维铸件图;由动、定模型腔或电极作为加工件模型,实现压铸模CAM即计算机辅助制造。CAM计算机辅助制造过程中直接应运用CAD计算机辅助设计生成三维实体模型,使CAD与CAM有机结合在一起,实现了压铸模CAD/CAM一体化。

2 模具分型设计

利用pro/E Casting或Molding两模块可对三维实体模型定义分型面(Parting Surface)、分型线或建立Volume,从而实现自动分离生成动定模型腔,侧抽、镶件等。其中分型面(Parting surface)可以通过草绘一个分型面或拷贝(Copy)参考件表面来实现;Volumes通常选用Surface 或Surf & Band两种方式拷贝参考件表面形成封闭面(Surface Quilt)来实现。

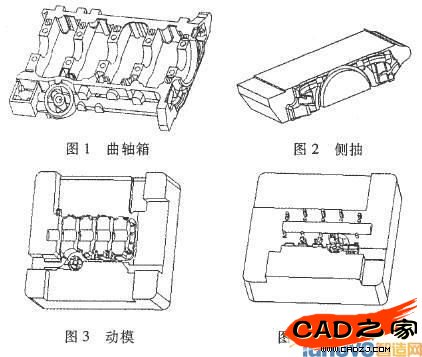

分型设计另一种方法为利用Pro/E复杂曲面(Surface)对三维实体模型进行处理,应用合并(Merge)、剪切(Cut)生成动、定模型腔、侧抽。如图1所示用Pro/E生成3D模型曲轴箱,如图2、图3、图4所示为模具分型设计生成侧抽、动模、定模。

3 电极设计

为便于型腔放电加工,保证NC加工电极刀具能加工到成形处,保正清根,便于手动抛光等,要拆电极。运用Pro/E压缩(Suppress)、切除(Cut)、曲面(Surface)、数据共享(Data Sharing)等,可将实体模型分离生成动模电极、定模电极、侧抽电极。为实现模具CAM,NC加工电极提供加工实体模型。

4 模具结构设计

由三维实体模型生成动、定模型腔、侧抽后,就可进一步进行模具结构设计:①浇铸系统设计;②溢流槽、排气槽、排气道设计;③顶杆孔位置设计;④型芯孔位置设计;⑤冷却系统设计;⑥模具常规部件设计,如动、定模板设计,浇口套、导住、导套、斜导柱、模具垫块、复位杆、顶杆固定板、推板等。模具常规部件是随着压铸机吨位大小、产品样件形式大小,按一定规则变化的。因而,可利用Plo/E Famlily table(数据驱动表)及程序(Program)建立模具部件参数表及控制程序,自动生成模具常规部件、装配实体模型,实现了模具自动化参数设计。

5 文档设计(工程图)

Pro/E软件绘图模块能直接将三维实体模型迅速生成二维工程设计图。其功能如下:

(1) 可生成各种类型视图,如主视图、投影图、向视图、细节图、旋转视图、分解图、局部图、展开图、剖面图各种透视图。

(2) 可迅速显示或生成各种视图尺寸,根据需要可在视图间进行切换,便于检查3D模型。

(3) 能生成几何公差、文字注释、汉字等。

(4) 能支持各种工业标准(ANIS ISO BIN JIS)。

(5) 通过编辑能迅速生成产品零件图案装配图。模具结构设计完成后,将三维实体转换为2D工程图,为模具生产加工、抛光、组装和客户提供了模具图、铸件图。

6 模具NC加工

Pro/E提供加工模块Pro/Manufacturing实现了CAD/CAM一体化,运用此模块对模具动、定模型腔进行处理,可生成粗精加工程序,对模具电极进行处理可生成电极加工程序。

Pro/E的MFG加工模块是Pro/E中一个重要组成部分,通过编辑加工过程所使用的刀具加工参数(切削参数),可自动生成刀具运行轨迹。Pro/MFG的参数、刀具轨迹与模型设计是完全相关的;当设计改变时,它能自动重新输出产品制造加工数据。Pro/MFG所支持的机械加工方式是新型的全方位的加工方式(包括车、铣、钻、线切割、高速加工等);Pro/MFG主要功能如下:

(1) 体积加工(Volume):主要用于模具电极粗加工。

(2) 局部铣削(Local miling):自动加工边角剩余材料,边界清角。

(3) 分层铣削(Conventional):可根据加工深度、刀具长度设置每层所需加工深度,采用正交铣削提高加工光洁度,用于精加工电极。

(4) 等参数多曲面加工(Contour surf):通过定义曲面内部控制线、外部区域线及刀具掠影轨迹来实现加工,节省加工时间。

(5) 等高线加工(Profile milling):可用于粗、精加工,要求加工的表面一定要连续。

(6) 表面加工(Face mill):大表面加工,将所有孔和槽填平。

(7) 轨迹铣削(Trajectory mill):刀具沿指定的轨迹线移动,用于铣轮廓或清根;电极清根多采用此项。

(8) 孔加工(Holemaking):能实现钻、撞、惚等孔加工、钻中心孔。

Pro/E的MFG加工模块对加工提供定性、定量两种检查方法:

(1) 定性检查(NC一CHECK):能动态仿真显示刀具加工轨迹。

(2) 定量检查(Gouge一CHECK):能显示过切加工量。

可以通过观看模型、CL数据及带颜色译码走刀速率的模拟走刀轨迹等,对走刀路径进行图形化验证。可以通过动态逼真的材料切削,观察加工过程是否有干涉、过切情况,从而帮助设计者优化制造过程,减少废品率和再加工。

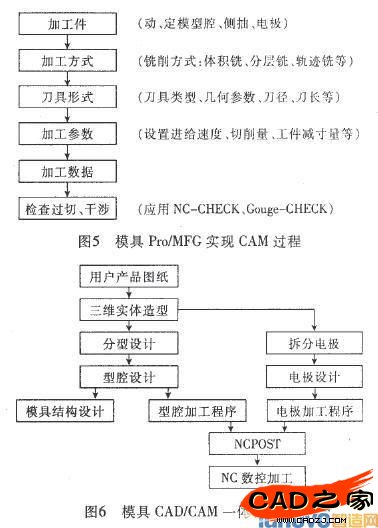

数控加工后置处理NCPOST:后置处理是指刀具数据文件,转换成特定数控机床的数控加工程序,去控制机床各执行部件的运行,达到加工零件的目的。对于不同的数控机床,对应不同的加工指令形式,Pro/E中的NCPOST后置处理需要用户按现有加工中心或数控机床进行设定。模具Pro/MFG实现CAM过程如图5所示,模具CAD/CAM一体化流程如图6所示。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF