PDM是管理所有与产品相关信息(包括零件信息、配置、文档、CAD文件、结构、权限信息等)和所有与产品相关过程信息(包括过程定义和管理)的数据管理应用。

仿真技术是以控制论、系统论、相似原理和信息技术为基础,以计算机和专用设备为工具,用系统模型对实际的或设想的系统进行动态试验研究的一门多学科的综合性技术。

PDM和仿真技术都是基于信息技术为基础,仿真技术所产生的仿真数据可以交给PDM进行管理。由于仿真技术具有良好的可控性、经济性、无破坏性,并具有不受外界条件限制、可多次重复使用等特点,所以仿真技术在产品制造方面的应用非常广泛。

一、PDM管理仿真技术前、中、后期模型

仿真技术无论是单个零件、还是整机的有限元分析及机构的运动分析,都需要CAD为其建模、复杂零件造型、设计等形成相关的基础数据和文档。PDM则管理在这一产品设计及设计过程中所形成的产品数据及技术文档。这是PDM管理仿真技术的前期数据。

1、PDM管理仿真技术的产品模型(前期)

仿真技术的产品模型包括产品的静态(物理特性)和动态(运动特性)设计和分析数据。三维CAD建模过程中包含对物体离散测点的网格化、特征提取、表面分片和曲面生成等。所包含的这些信息是为仿真技术工程分析、虚拟制造等提供基础模型数据,此过程中所形成的产品结构、产品参数、建模文档按一定的编码规则,按产品设计过程顺序提交PDM审批流程管理。这是建立产品PDM管理仿真技术前期(设计)产品建模数据管理。

2、PDM管理仿真技术的制造模型(中期)

仿真技术的制造模型包括对于复杂制造装备(如加工中心、机器人等)的仿真、对于复杂制造系统(柔性制造车间的设计和运行)的仿真。仿真的目的在于确定设备能力和运行情况,包括加工路线、资源的分配、物料的供应等。

加工工艺路线模型是仿真技术在实现过程中对于仿真环境的模拟实现,包含对制造装备和工艺参数技术条件设定和要求。基于并行工程CAPP扩展开放式体系结构,通过工艺规划和生产调度能力联系,建立虚拟装配生产仿真系统。分析和处理大量信息的基础上进行加工方法、机床、刀具、加工顺序等的选择,并计算加工余量、工序尺寸、公差、切削参数等。把生产实践中行之有效的若干工艺设计原则即方法转换成工艺决策模型,并建立科学的决策逻辑。

将仿真技术制造过程中涉及的规划方案、参数表格、协同调度相关文档按仿真模拟环境顺序,建立分层结构,以链式或复杂链式结构归档,按产品零件加工工艺提交PDM管理。这是建立产品PDM管理仿真技术中期(过程)产品建模数据管理。

3、PDM管理仿真技术的装配模型(后期)

装配仿真是面向装配设计(DFA)研究的基础关键技术,能以可视化方式展示并改进产品可装配性。建立装配模型的仿真技术,将装配操作、装配工具、装配夹具等信息封装于统一的装配模型中,实现产品装配环境和产品装配过程有机地结合在一起,建立一个高层面的仿真技术装配模型。

仿真技术的装配模型表述的是产品零部件建模后按一定的约束关系进行定位的过程,有效分析产品设计的合理性。是对产品设计的一种回溯校验。涉及到产品参数和装配环境参数。依据产品设计的物理特性(形状、精度等),提取PDM管理仿真技术前期数据,实现交互方式控制仿真装配。在这一模型建立和实现的过程中,真实的反映装配过程,所验证的结构、数据、文档等按一定仿真装配顺序提交PDM实现管理。这是建立产品PDM管理仿真技术后期(装配)产品建模数据管理。

二、基于PDM的CAE集成系统

在企业建立仿真应用平台时,CAD平台的搭建必须的,也是首要的。因为仿真需要CAD建模,需要CAD进行产品、零件结构信息。在CAD中对零件及部件所做的任何改变,都会在CAE和PDM中有所变化。要建立基于PDM的CAE集成系统要做好PDM和CAD系统一体化集成应用。

企业要建设仿真平台,大多数仿真平台都是以CAE为背景搭建的,PDM只是管理系统,是一种技术管理软件,而不是技术支持软件。在市场上仿真平台的推动者也是CAE软件厂商的公司。所以建立PDM管理仿真技术,也是要做好PDM和CAE系统一体化集成应用。

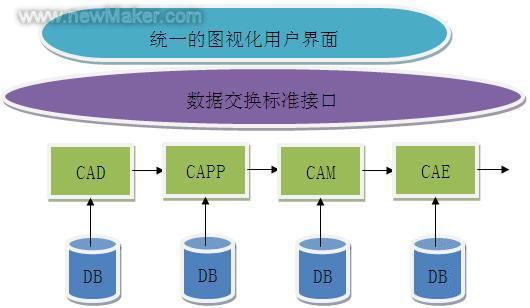

建立企业基于PDM一体化集成应用在国内一些企业都已经有应用案例,而且从集成技术问题上也不存在任何问题。大致的集成框架结构如下图:

CAE (Computer Aided Engineering)指有限元分析和机构的运动学及动力学分析。有限元分析可完成力学分析(线性.非线性.静态.动态);场分析(热场、电场、磁场等);频率响应和结构优化等。机构分析能完成机构内零部件的位移、速度、加速度和力的计算,机构的运动模拟及机构参数的优化。

图二:统一的图视化用户界面

三、PDM管理仿真技术的业务需求

仿真技术内在的业务需求是过程,前处理、求解、后处理。在这业务过程中都相应的产生数据、文档等信息。由于仿真技术在企业涉及的应用深度不同,过程复杂程度也不同,相对应的涉及学科范围也不同,仿真技术应用价值就在对这些不同学科、不同环境等情况的模拟真实分析、对比。所以仿真技术对于企业发展、创新都有不可忽视的作用。

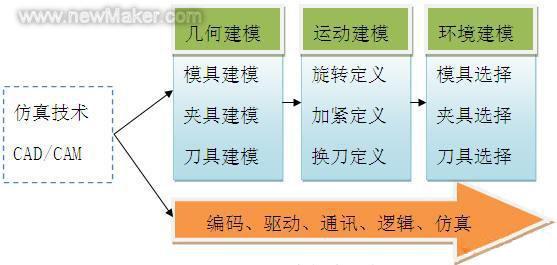

图三:仿真技术业务结构

由此仿真技术简单业务结构图示描述,在仿真技术结构中几何建模阶段,不论模具、夹具、刀具等物理几何建模,都可以按产品结构目录提交PDM管理,进行审批流程。规范基础数据、文档等,为后期技术分析、对比做好基础。

运动建模看来是个过程性质的。但是分解如旋转定义、加紧定义、换刀定义等对运动模型的定义。可以认作对过程分阶段的类结果方式的描述,按运动先后顺序建立结构目录提交PDM管理,进行审批流程,当然也可以模拟实际生产活动,进行工序转移审批。

环境建模是对仿真环境和现实生产活动的对比,可以作为技术参数记录在案。提交PDM文档管理,建立相对应的产品结构参数文档管理。

PDM在管理仿真技术上的应用很多学者专家定位不是很准确,认为仿真技术重点是业务过程。而PDM所管理的是业务结果。其实仿真技术还是对产品设计、制造过程的验证,是对产品结果的回溯。PDM就是管理产品数据的。只要建立相对应的分解阶段,按仿真业务结构分步管理。

(1)仿真总体设计阶段。总体设计阶段是产品研制的初期阶段,在此阶段进行产品初步的总体布局,主要包括:建立主模型(Master Model)空间;进行产品初步的结构、系统总体布局。

(2)仿真动作执行阶段。动作执行阶段为产品验证的主要阶段,在此阶段产品三维实体模型设计已经基本完成,主要包括:产品模型空间分配(产品区域、产品层次的划分);具体产品定义(建立几何约束关系、三维实体模型等)以及应力控制。

(3)仿真分析对比阶段。分析对比阶段为产品研制的完善阶段,在此阶段完成产品三维实体模型的最终设计,分析结果和对比现实环境状况完成产品三维实体模型的最终设计,进行产品模型的计算机装配,进行全机干涉检查。

四、基于PDM建立仿真技术知识库

仿真技术对于使用者的专业知识和经验有着非常高的要求,经验丰富的分析师和缺乏经验的分析师采用同样的工具,针对同样的物理现象所获得的仿真结果可能差别巨大,而且,缺乏力学背景的设计师也难以掌握虚拟仿真技术的细节。实现仿真技术的知识管理,使仿真结果可预测,就显得至关重要。

通过提供对不同产品的仿真数据、模型和结果建立知识档案管理,积累以前工作和知识,加速对仿真技术的应用使分析师更专业的求出结论。对企业产生长期的、实质性的效益。

通过将仿真的经验、知识、规范等纳入到PDM中,从而构建企业自己的专业化产品设计分析知识库。这对于企业在未来的市场竞争中保持快速反应能力和竞争优势是非常重要的。分析工程师可以通过方便易用的仿真模板进行知识和最佳分析方法捕获,定制企业级的标准分析流程,保证整个企业仿真分析流程的一致性和连贯性。

捕获仿真数据和知识,是进行企业协作的基本元素。通过与仿真技术平台和PDM的无缝集成,可以让分析师、设计师和用户在仿真过程中获取并重复使用由分析方法专家定制的标准分析流程。确保参与产品开发的从企业到整个供应链的每个人都能够应用最佳的分析方法和流程,从而提高仿真分析的速度和精度。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF