中科院高技术局《中国未来20年技术预见研究》先进制造技术领域技术课题调查中,指出“数字化设计与制造、制造模式、系统和管理集成对全国未来20年经济发展和国防将产生重要影响”。

但目前我国企业的信息化建设水平尚处于一般事务处理和简单的信息管理阶段,呈现出“信息孤岛”严重、资源不能共享、信息化建设综合优势发挥不出来等多种问题。中央提出的“信息化与工业化融合,走新型工业化的道路”,是贯彻落实用科学发展观转变经济发展方式的具体道路。怎样才能深化企业信息化?以下谨提出几点看法供参考。

当前制造业发展状况

近20余年来国家采取了许多行之有效的政策、法规与措施,助推制造业的高速发展,创造了一个世界制造大国。但为什么我们仍然不是经济强国也不是制造强国?原因就在于发展的主要模式还是以粗放式为主,因此经济运行质量与效益都不尽人意,也正鉴于此,中央一再强调“用科学发展观转变经济发展方式”。在制造业中,我国不乏世界水平的自主创新,如长征火箭与神舟号航天飞船、“嫦娥一号”探月卫星、几十万吨级远洋巨轮、“银河Ⅲ”百亿次巨型计算机等,但是在一些关键机械设备的制造上仍未改变以引进为主的格局,在机床行业中有关数字化制造核心的数控系统,依然是以进口为主。

应用信息技术改造传统产业

上世纪后四、五十年代,美国传统工业开始衰退,但信息产业在该国经济中的比重却不断提高,并于上世纪70年代初跻身为美国的第一支柱产业。以此为契机,美国对传统产业进行了信息化改造,使传统工业部门再工业化,升级为技术密集型产业,促进国民经济向更高的技术层次转化。

在日本,钢铁、化学和造船等重工业放慢了发展速度,电子工业逐渐成为经济增长的支柱。1991年,日本用于信息业相关产品和服务方面的开支为19%,仅次于美国(34%),位居世界第二。在这一背景下,当时的日本也开始大力推进信息技术在传统产业生产及管理上的应用。

在我国,党的十七大指出要用科学发展观转变经济发展方式,促进信息化与工业化融合,又好又快地发展经济,“十一五”规划正是贯彻落实这一系列方针政策的关键时期。国内外情况都说明了用信息技术改造与提高传统产业是转变经济发展方式的重要途径。

应用信息技术和先进制造适用技术提高产品创新能力

麦肯锡的一项全新研究成果揭示了良好的业务管理与良好的信息技术之间的关系。这项课题在研究了法国、德国、英国和美国的100家制造企业之后发现,应用信息技术必须和先进制造适用技术结合才能获得明显效果。事实上,我国20多年的实践也证明了这一道理的正确性。

1.优化产品开发过程与产品结构

(1)产品零件构成的分析

产品虽然千差万别,但组成零件中的10~15%是标准件,70~80%是相似件,只有10~15%是因功能、性能要求而不同的特殊件,这说明产品零件有很大的继承性。所以,产品创新开发的主要任务不是开发新零件,而是充分利用产品零件的继承性,使用成熟的零件构造满足用户需求的多样化产品。

(2)产品设计与工艺工作的分析

根据目前世界上大多数国家对产品设计与工艺工作量的统计分析,尽管用户的要求不同,产品功能、性能千差万别,但在产品开发中真正有创造性的劳动只占约20~30%,而重复劳动量占70~80%,这和前面所说产品零件构成比中标准件、相似件占75~80%是同一个道理。也就是说,完全可以通过设计过程的优化,减少不必要的重复劳动,投入更多精力从事创造性的劳动。

(3)降低产品成本的分析

批量越大成本低,在多品种单件、小批生产条件下扩大批量的方法是扩大通用零部件的应用,提高零部件投产批量;充分利用成组技术的应用扩大投产的工序批量;所谓大规模定制生产便是应用了这些原理。

(4)产品模块化设计的分析

在机械产品中,不但构成零件的要素、零件有相似性,由零件组成的部件、组件也有相似性。模块化设计就是根据产品的可组合性,从产品、部件、组件的功能分析入手,按功能、结构、组合的相似性在零件结构要素、零件标准化规范化的基础上进行组合结构的标准化,成为各种类型的模块,利用高度标准化了的功能模块,组合成用户需求的产品。

以上这些先进产品的设计方法,如果没有CAD/CAPP/PDM技术的支持则很难实现与推广,从另一方面分析,CAD/CAPP/PDM技术必须与先进产品设计方法相结合才能发挥其最大作用,优化产品结构,最大限度缩短开发周期。

(5)开展并行工程

把设计、工艺、工装、加工、装配的制造过程的串行作业改为并行作业。接到订单后各部门可以分头协同作业,已标准化、模块化的部分马上可以组织生产,对有开发工作量的按并行工程开展工作。CAD/CAE/CAPP/PDM等是开展并行工程必需的支持技术。

根据以上分析可知,通过成组技术、标准化技术、模块化技术、模块化设计,可以将90%的结构要素标准化,把60~70%的零件规范化,把部分部件模块化起来,然后在此基础上再根据用户对产品功能的需要而选用组合。

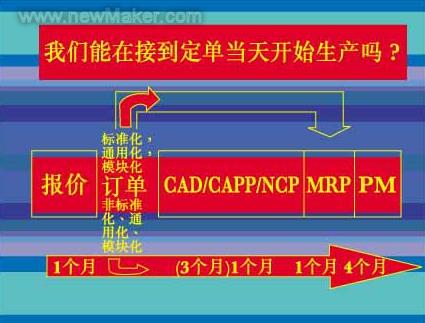

一旦确定将被用于产品,其图纸、工艺、产品数据结构都已是现成的,可以直接投入生产。只要实事求是的按相似性原理开展成组、标准化、模块化设计,不但零件数量可以控制,工艺能够标准化,还能有效缩短产品的生产周期。图1是实现当天订货当天开始生产的示意图。

图1 实现当天订货当天开始生产的示意图

(6)优化产品结构设计

通过应用有限元软件和运动控制软件分析整机结构,同样地,这些优化分析、运动模拟、干涉检查等没有信息技术的支持也是很难想象的。

(7)辅助制造

应用CAD/CAM软件,将设计信息自动转换为制造信息,实现快速制造。

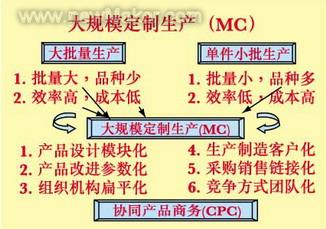

(8)实施大规模定制生产

图2是大规模定置生产示意图,如图所示,大规模定置生产建立在协同产品商务的基础之上。协同产品商务则由CAD/CAPP/CAM/PDM/ERP与EB等企业信息化系统所构成,这充分说明没有信息技术的支持,不可能实现最佳生产,也证明了信息化与工业化融合的必然性。

图2 大规模定制生产示意图

2. 信息化效益分析

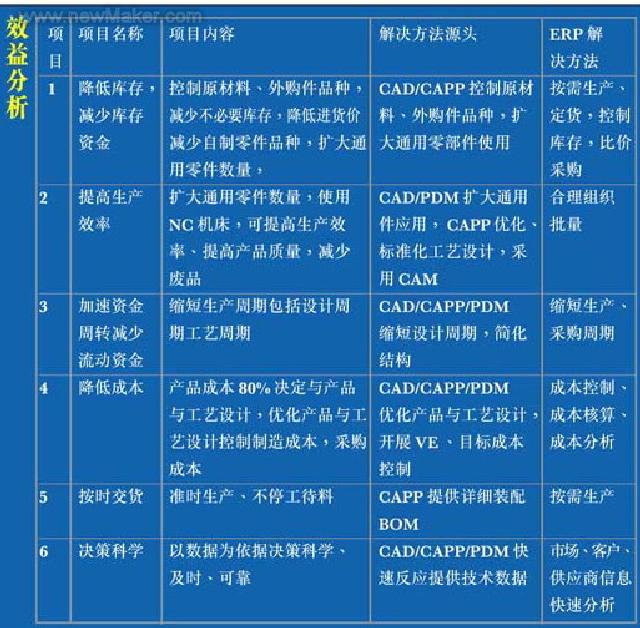

表1是企业信息化效益的分析,从中可以看出企业信息化必须从优化产品设计及优化产品开发过程开始,只有把企业信息源的信息流优化后,后面ERP的物料流才能优化,才能取得良好效益。

表1 效益分析

这也是为什么我国近30年企业信息化没有取得应有效果的深层原因。尤其是实施ERP,中国80%的企业没有成功,就算运用成功的单位其效益也不理想。所以,必须正视近30年的经验教训,实施正确的技术路线,才能落实国家信息化与工业化的融合。

3. 集成是发挥信息技术作用、提高企业经济效益的又一关键

(1)系统集成是制造业创新的重要形式

集成创新的风险小、成本低、周期短,具有巨大商业价值。它包含有单元技术与单元技术的集成创新;设计技术与过程技术的集成创新;单元技术与系统技术的集成创新;技术与管理的集成创新;企业组织结构与生产经营集成创新等等。

(2)集成是发挥信息技术作用的关键

许多制造单元技术的应用为企业提高竞争能力、创造高效益提供了技术基础,但是由于机械制造的复杂性,要想获得更高的效益与竞争能力,必须强调企业各部门、各系统的密切配合,强调按企业整体系统的目标、计划、要求协同开展工作。为此,必须解决企业各部门、各系统间的隔离状态所形成的目标要求不统一,工作、信息重复,信息传递慢、互相不协调,工作、生产效益低。

20世纪80年代初计算机技术、通信网络技术的发展使得实现机械制造系统集成有了可能,从而用集成的概念建立计算机集成制造系统CIMS。作为机械制造的先进模式,当时美国、西欧、日本等发达国家大量投资开展研究,把建立CIMS当作制造业的制高点,获得了一定的效果。但是由于在实施CIMS中,过分强调自动化,忽视了生产制造系统的社会化,全面实施自动化不但相当困难也完全没有必要,加之没有重视制造系统中人的积极因素,所以1990年代以来对CIMS概念、实施内容有了不少修正,但是其系统集成的中心思想却是非常正确与必要的。我国也将CIMS列入“863”计划,列入中科院高技术局《中国未来20年技术预见研究》先进制造技术领域技术课题调查。

(3)集成是我国企业信息化深入发展的必然

2006年中科院高技术局《中国未来20年技术预见研究》先进制造技术领域技术课题调查,指出了计算机集成制造是中国未来20年中的重点,企业级PDM的应用将是集成制造的突破点。

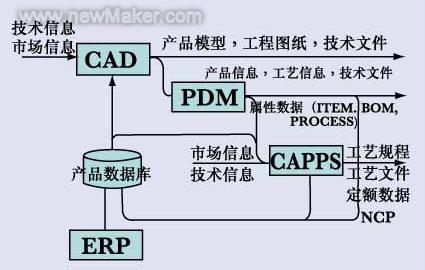

(4)以产品数据管理为核心解决企业信息集成的方案

企业以生产产品为己任,一切工作都围绕产品生产,产品数据是各级、各部门进行工作和各信息系统运行的依据,所以实现产品数据共享,成为实现企业信息集成的关键。企业级的PDM在中科院高技术局《中国未来20年技术预见研究》先进制造技术领域技术课题调查中被列为重要课题,图3是机床行业企业级的PDM解决企业信息集成的软件结构。

图3 CMTB-PDM解决企业资讯集成的方案

结论

根据以上国内外企业信息化发展情况的分析可知,深入开展企业信息化是企业自主创新的重要支柱,是落实科学发展观、转变经济发展方式的重要途径。唯有如此,才能达到信息化与工业化融合,使我国成为经济强国。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF