中国电子科技集团第二十八研究所创建于1965年,是我国综合电子信息系统工程研制、生产、集成的重要基地,主要从事雷达等产品的设计、研发和制造。

中国电子科技集团第三十八研究所工艺部较早具有工艺数据管理意识,已于97年底正式使用自行开发工艺管理系统,使用7年以来,2004年4月分统计结果显示,工艺数据库中已拥有数据量131万余条,其中operations表有工艺纪录106万余条,tasks表25万余条,每天工艺、定额人员均要频繁的读写操作数据库,为38所科研生产任务做出了巨大贡献。

但随着企业信息化的不断发展及工艺部门业务需求的不断变化,已有系统已经很难满足,制约着工艺部门的发展,成为本次项目目标。

1、项目的主要需求

1.1项目的主要目标

经过项目组的认真调研和多次讨论,确定以下为主要制约系统发展的问题,将这些问题的解决定为此次项目的口标:

1)在性能上:提高查询速度,优化工艺相关表,解决原来数据量过大,导致系统运行速度过慢,提高工艺设计人员上作效率;

2)在功能上:提高CAPP与其他应用程序的集成性,特别是AUTOCAD插图;

3)在业务流程上:去掉原先工艺与投产批次号、数量相关,改成只与图纸相关;

4)在集成性方面:增加与企业上游Vu'inchill设计管理系统、现代物流信急管理系统、制造部生产信息管理系统等相继实施,对CAPP系统提出了信息集成的需求;

2、设计产品SIPM/CAPP总体结构特点

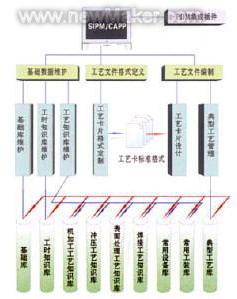

SIPM/CAPP系统基于如图所示的框架进行开发。

SIPM/CAPP系统框架

SIPM/CAPP系统包含三大部分:

1)基础数据维护:将工艺设计过程中常用到的材料、设备、工装固化到数据库表中,丁艺人员直接调用时,可避免手工输人的误差。实施中,为集成物流库中常用工艺设计材料数据,每天同步一次,从物流库同步到CAPP材料库中,供工艺人员调用。工艺人员点击到材料代码单元格时,自动跳出已分类材料库,选中任意材料记录后,材料编码、名称、规格属性同时填到相应位置,使用方便。

2)工艺卡片定制系统:企业的工艺卡片格式和上艺卡片的组织方式各不相同,利用此模块功能,可以完成各种任意复杂工艺卡片格式的绘制和数据关系定义工作。利用工艺卡片定制系统编制出与原CAPP设计系统相似的界面,定义列与列之间关联关系,与基础库连接,方便工艺人员可轻松完成设计工作。

3)工艺文件设计系统:此模块主要提供广大工艺师工艺设计的平台,将原有设计系统从管理系统中剥离出来。利用系统提供的各种编辑功能,工艺人员能够快速地利用己有工艺知识如工时手册、典型工艺文件等独立进行工艺设计,包括插人c.an简图并编辑,实现所见即所得,电子签名等功能。

3、项目的主要实施内容

3.1转换大量历史数据

大量历史数据沉淀是企业实施信息化以来一笔巨大的宝贵财富,在己有系统中发挥着重大作用,经实施小组协商讨论,实施的第一步是如何转换这些数据,以达到再次利用,将工艺人员多年的心血在新系统中继续发光发热,否则,一切工作都得从头再来,增加实施难度。

最终定下的实现方式是利用已有SIPM管理系统统计报表成SIPM/CAPP格式,整理已有工艺管理系统数据库内部关联关系,分别按最新工作令号或按部件两种方式,导出各表头和循环体内容,以零件代号作为文件名放在不同文件夹中,供设计人员随时使用。

采取导出的方式并不是一次性导出,而是实时根据土艺人员整理数据的部件,分批导出,以保证新老系统并存一段时问内不影响工艺人员正常使用,老系统中数据逐渐过渡到新系统中。

3.2与Windchill设计管理系统接口

Windchill作为企业设计数据管理系统,是整个企业的设计部分资源管理系统,也是下艺部门的数据源头,其特点是零部件本身带有版本管理,零部件代号十版本作为唯一性标识字段。按照实施过程中常用法则,不同的管理系统之间的数据交换最好采用中间文件方式,此接日实现是利用其产品结构输出报表作为中间交换介质,经专门接口工具转换为导入SIPM/PLM支持方式后,再由专人导入保持同步。

若是变更部分,分两种情况:不产生新版本,设计部门以变更通知书发放到工艺部门,按照变更通知书部分,工艺部门专人负责将工艺管理系统中BOM进行相应变更;若是变更产生新版本,将新版本产品结构导人,工艺管理系统将作为新部件管理,以保持和设计部门一致。

3.3新型工艺管理系统模型

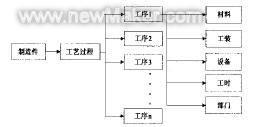

原有工艺模型中,为提高查询速度,优化数据库,将工艺文件中包含内容从原有。perations工序一个表拆分成多个表,将工艺过程、工装、设备、工时分割成最小单元表分别进行管理.工艺模型如下:

新工艺模型简图

3.4工时计算模块

企业中工时计算由专门工时定额小组人员在工艺设计完成主体设计后进行。按生产的零件尺寸、材料不同,参照不同的工时手朋精确计算,每道工序所需工时作为工人绩效考核的依据,因此下时手朋是也成为企业长期发展工时人员积累的宝贵经验数据。

原有工时计算模块需要输人较多参数,有较大的特殊性。利用STPM/CAPP中成熟工时模块简化工时计算模块,工时手册,将原有工时计算手册编制成可方便调用。插值计算可按当前手册,任意输人X Y值,计算出中间值后可直接将值发送到选巾单兀格中。

3.5工艺卡片电子签审流程

上艺文件的安全性一直是国防工业首要关注的问题,经电子签名后的工艺卡片不允许修改,因此工艺卡片的电子签审流程成为保障这一安全性的有效措施。其中工时定额在又扮演着至关重要的角色,决定着产品的人工成本,由专门的定额人员在工序卡片完成后进行工时部分定制。企业内部有着严格的安全规章制度,不允许采取任何共享文件夹方式,采取在SIPM/PI,M工艺管理系统中完成电子签审流程,同一份经电子签名的工序部分单元格被锁住,不允许编辑,工时定额人员只能对下时列信息修改,既有效保证企业工艺文件签审流程,又保障企业内部重要数据高度安全。

3.6投产模块

投产是企业中较特色的牛产模式,按照每次新来的订单中所要求的产品或部件数量,将原来生产过的重新设计合适的下料和工时,甚至工艺加工过程。因为每次投产数量不同,加工材料和工时因此不同,需要编制全新工艺卡片,存在大量重复劳动。

设计的自动投产模块中,不再考虑重新编制工艺过程的情况,同一零件的工序内容完全相同。投产模块将甸次投产零部件代号及数量作为输人,已有库中工序对应材料、工时作为基本数据,自动计算后,存人投产专用数据库表。自动计算时,并不只是简单的数量相乘,例如工时,遇到热处理工序时,一炉处理10个零件和100个零件所花费的工时相同,因此可采用基数,上艺人员进行设计时,指定特殊工序需考虑基数,如热处理为200,系统碰到此工序时,除以此基础得出正确值。

设计源头已产生的多版本使得工艺部门对每个版本图纸是否需要重新编制下艺慎重思考,经项目组仔细讨论,将实际业务中存在的规则固化到投产模块中,工艺部门只需对新导人的BOW中从未做过工艺卡片或必须重新做工艺卡片的进行工艺设计,存在可重复使用工艺卡片时,系统将自动延用原已有卡片。

3.7报表统计

报表将企业实际设计、上艺数据最终以直观形式反应给管理者,作为考核设计人员绩效及控制生产成本的重要依据,报表的自动生成,有效即时反应生产状况及所耗资源。需向财务部门提供的数据主要有两部分一是材料成本核算统计报表,二是工时成本核算统计报表。

项目中较特色的地方在十投产前、投产后的数据均可生成相应报表,并按用户需求,可针对任意选中部件或产品生成,弥补了以前管理系统中报表的缺陷。投产前报表反应单台产品或单个整件的材料、工时信息;而投产后是针对不同投产数量产品或整件的。投产后的加工工艺,系统按每批次投产的零部件明细遍历后,最终以“生产信息卡”格式反应,自动生成,该报表亦可作为传递给下游生产部门的介质。

4、项目的实施的主要效益

本项目在合作双方努力下,经过近两年的实施,基本实现了中国电子工业部第三十八研究所面向现代集成制造CAPP系统转化的预期目标,取得的主要效益如下:

1)将工艺设计从工艺管理系统中剥离出来,工艺文件可成为独立个体,可借用及批量打印;

2)采用新型工艺管理模型,将原有单表拆分成多表,分割成较小单元分别管理,大大提高查询速度;

3)实现与设计管理系统Windchill、物流库、生产部门集成,将工艺部门产生的数据成为承上启下的关键共享环节;

4)有效转换已有管理系统中大量历史数据及运用成熟工时模块;

5)实现自动投产模块,大量减少重复劳动;

6)灵活报表统计投产前、投产后数据,供管理者随时监督生产状况及设计人员工作量;

5、结语

本项目经过一、二期的实施,实现了商品化软件与企业已有专用化软件的友好过渡,提升企业工艺数据管理平台。实现了项目预期目标,工艺设计人员不用从事重复的投产工艺编制、繁杂的报表编制工作中,将更多精力花在设计能力的提高和设计工具更好的利用上。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF