ISO/TS16949:2002《质量管理体系—汽车生产件及相关维修零件组织应用ISO9001:2000的特别要求》集QS9000,VDA6.1等体系之大成,从产品设计角度出发,强调了过程控制、持续改进、缺陷防范,以减少在汽车零部件供应链中容易产生的质量波动和浪费,构成了一个系统、完整的质量管理体系,体现了现代国际汽车工业质量管理的精华。TS16949标准大量的数据文件和流程化管理需要借助计算机系统的帮助。然而,面对种类繁多的信息化系统,应如何选择合适的系统,来很好地满足TS16949标准实施过程中的需求,是汽车配套企业都急于解决的问题,PDM系统为解决这一问题提供了指导性的方法。

1、PDM系统对TS16949的支持

PDM系统是以软件为基础,以产品为核心,将所有与产品有关的信息及产品研发的过程信息,集成统一的管理技术,可从横纵两个方面来看:横向即产品的管理,PDM系统以产品整个的生命周期为主线,具体表现为产品在生命周期不同阶段的表征形态,从销售BO

M一设计BOM一工艺BOM一制造BOM直至ERP所需的生产信息。PDM系统可帮助组织产品设计,完善产品结构修改,及时方便地找出存档数据以及相关产品信息;纵向即过程管理,PDM系统以项目管理的方式组织产品的研发流程,可协调组织研发工作流程所有阶段诸如设计审查、批准、变更、工作流优化以及产品发布等过程事件。

TS16949标准的实施与企业信息化密切相关,PDM系统为其在企业顺利实施提供了有力的技术支持和实施保障。一方面,TS16949实施需要对产品设计特性和过程特性进行严格控制,APQP,PPAP等均制定了标准的流程信息;另一方面,在实施过程产生了大量的标准化文件和统计数据,这些文件的编辑和数据的统计过程都必须借助于计算机的大规模数据处理能力才能有效完成。因此,TS16949标准的实施离不开企业信息化,PDM系统的各项功能正是其得以顺利实施的软件支持平台。

2、PDM系统实施下S16949标准的三大着力点

在PDM系统中实施TS16949标准,涉及项目管理、配置管理、文档管理和变更管理几乎所有模块,在实施过程中需要普遍撒网重点摸鱼,抓住其对PDM的主要需求作为着力点,可以总结为过程管理、文件卡片编辑和文件数据统计3个方面。

2.1过程管理(APQP)

APQP是”16949的核心工具,贯穿了标准实施的整个过程。它将企业产品设计定义了5个大阶段,包括计划和规定项目、产品设计和开发、过程设计和开发、产品和过程确认以及反馈、评审和纠正措施等。

APQP是一个阶段与阶段之间、过程与过程之间逻辑连贯性、输人与输出关联性都较强的连续过程,所以企业应强调过程方法和系统方法在策划中的应用。

PDM的项目管理可将APQP纳人,作为纵向的主线来管理横向的整个产品生命周期。针对前述的APQP5大阶段,在PDM中的实施方法如下。

1)计划和规定项目阶段。APQP中的5个大阶段的工作计划可在工作流程管理中进行定义并细化,具体到每个工作子过程。创建项目任务时,即可引用作为本项目的工作流程,在其上进行任务的分发。每个APQP计划都是唯一的,不同的产品有不同的设计程序,顾客需求和期望的时间和顺序不同也影响了产品的复杂程度不同。但是同一类产品的APQP计划是类似的,我们可以把一类产品的流程标准化,建立通用模板,相同产品开发时直接调用,类似产品开发稍作修改后使用。

项目任务分发的过程就是在APQP流程模板上指定每个阶段或子过程的输人输出,指定每个阶段和子过程的执行人、任务开始/结束时间,并赋予其相应的项目角色,使其拥有本项目所涉及PDM模块的相应使用权限。

2)产品/过程设计和开发阶段。项目启动后,项目成员在工作流程驱动下履行自己的项目角色,执行分配到的任务。提交上来的质量文件、图纸经龟子审签后,作为中间文档挂接在项目任务树下,供项目成员查看。

3)产品和过程确认以及反馈阶段。任务的执行过程即是整个APQP计划的执行过程,实施工程师通过项目甘特图宏观监督、调控计划的执行情况,管理人员通过甘特图了解项目成员任务状况,平衡人员工作量。

4)评审和纠正措施阶段。归档的文件发生更改要求,可借助PDM的变更管理模块,通过版本控制和全新变更掌握文件的不同变更状态。变更生效后及时发放通知给相关部门,接受反馈确认,达到实施的改进、质量的改进。

2.2文件卡片的编拜(文件卡片模板的生成及文件卡片关联填充)及打印

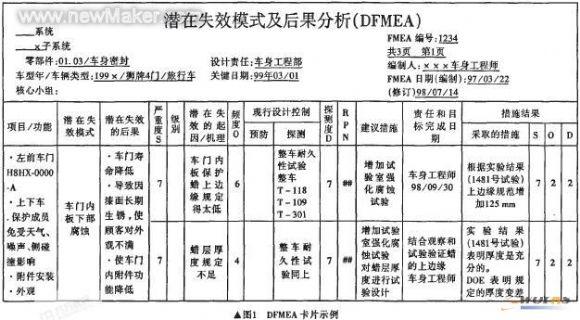

1)定义质量文件模板二TS16949实施质量文件的格式是相对标准化的,可借助CAPP工艺卡片的绘制功能建立每类卡片的模板,如APQP计划、FMEA、工作流程图和控制计划等。定义输出时只要调用模板,填入相应内容即可。同时,也支持自定义的文档格式输出,设计人员根据情况任选一种方式,如图1所示。

2)数据的连动填充。相关模板设置相应关联,同一项目中产品源数据在一类模板中输人后会连动填充其他模板的同类项。同时,数据的修改、删除也是连动的。

3)文档双向分类管理:纵向以产品为主线生成成套的TS16

949管理文档,作为任务输出挂接在项目树的相应节点,可方便地查看项目任意阶段任意过程的质量文件;横向以文件模板类型为分类汇总每种类型的文件,不同产品的相同类型文件归类在同一目录下,便于不同产品在同一工序操作中的参考和比较。

4)文档查询、权限和打印:支持文件的分类查询,提供多种检索方式,除普通查询中的编码、名称和分类,还包括按项目、按任务以及文档所处不同审签状态等类型。根据文档的不同保密级别设计权限,不同项目角色的人员只能浏览相应权限的文档。文件申请打印,并支持关联文件的批量打印功能。

2.3文件数据的统计分析

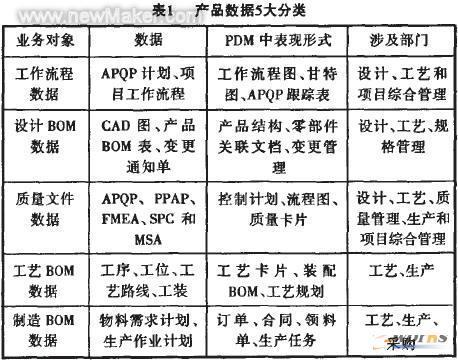

1)以对象管理的方式实现质量数据管理:PDM是以产品为核心的,按照产品在生命周期不同阶段的表现形式,其数据可分为5大类,即:工作流程数据、设计BOM数据、质量文件数据、工艺BOM数据和制造BOM数据,如表1所示。产品质量文件数据是产品正常设计、生产的保证,因此也应作为产品源数据进行统一管理。

这些数据的表现方式虽然有较大差异,但在PDM系统中都是以对象的方式加以封装,进行统一的版本控制,各自完成相对独立的数据生命周期(设计一电子审签一归档一变更)。

2)数据分析:前端PDM系统通过数据采集接口读取质量文件中的生产过程数据;后端通过与统计分析软件的集成将采集到的生产过程数据输出给统计分析软件处理,并将分析处理的结果以对象的形式封装。

3)知识重用:将常用的专业术语、统计数据封装在PDM知识库中,在编辑质量文件时,如控制计划等,通过相关连接可以读取知识库的数据,自动填写人质量文件。避免了手工的重复劳动,并以TS16949要求的文档格式输出。

3、某航天模塑公司借助PDM系统实现TS16949标准实施

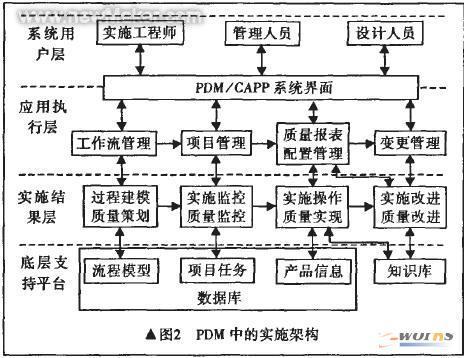

该公司是专业研发、生产、销售汽车零配件塑料模具的公司。企业在TS16949标准实施过程中发现,标准对实施软件的需求是广泛的,单纯的质量管理软件无法完全满足其在产品设计特性和过程特性上的严格要求。2006年4月,该公司技术中心开始全面实施PDM系统,很好地实现了上述双方面的要求,并取得了显著效果,其基本的实施架构如图2所示。

1)PDM与CAPP的无缝集成,提供了统一的数据平台,一体化管理产品生命周期内所有阶段的数据,产品设计、质量管理、生产制造数据间的自动转化,实现了数据共享、过程共享。

2)应用执行层PDM系统的项目管理和变更管理模块方便地输出TS 16949各种实施过程计划和任务信息,并引导产品顺利完成它整个的设计、生产生命周期。项目负贵人在甘特图中直观查看项目执行情况以及各项任务信息,宏观调控项目进度。

3)实施结果层对各种质量文件按照项目文档和类型文档双向进行管理、归档,并作为输出与项目任务发生关联,项目人员直观地查看文档,并实时了解紧前紧后的相关任务信息。以应用执行层为核心,实现实施结果层的最终目标“持续改进”,不仅表现在TS16949指标的完成方面,还包括顾客满意程度的大大提升。

4)底层数据库用来存储过程运行所需要的质量记录数据;流程模板、文件模板、知识库的创建以及数据的自动关联填充,借助于知识重用,减少了手工输人的重复劳动,降低了出错率,提高了工作效率。这对构建持续改进的质量过程有重要意义。

4、结束语

实施并贯彻ISO/TS16949:2002对汽车供应商乃至整个汽车行业具有重要的意义。标准的顺利实施离不开信息系统的支持。PDM系统结合先进的质量工程技术弥补了普通质量管理软件的局限性,辅助企业在工作流程管理和质量文件数据管理两方面双管齐下,提高产品设计开发阶段的质量,保证产品质量的持续改进,从而实现客户满意度的大幅度提升。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF