引言

目前很多企业的工艺设计系统是建立在固定制造资源的基础上,很难适应制造资源随时变化的动态特性,同时在传统的制造模式下,企业制造资源模型是根据各个阶段、各个部门、各个计算机应用子系统对制造资源信息的需求而制定的,并建立相互独立的制造资源模型和数据库,从而造成制造资源不统一,大量数据冗余,无法有效支持工艺设计与其它生产活动间的协同。为此,本文对支持协同工艺设计的制造资源管理进行了研究,提出构建制造资源统一管理平台(MRIMP),实现制造资源的统一管理,实现制造资源在各个信息化系统中的统一和共享,以有效地提高工艺设计的可指导性。

1 支持协同工艺设计的MRIMP系统设计

1.1 支持协同工艺设计的制造资源建模

企业制造资源作为工艺设计的基础,和工艺设计是密切相关的。MRIMP作为制造资源统一平台,不仅要支持协同工艺设计对制造资源实时工艺信息、状态信息的要求,还应支持其它设计生产活动对制造资源的要求,给各部门人员提供相应的制造资源视图,使相关人员对制造资源进行协同浏览,协同调度,这就对支持协同工艺设计的MRIMP制造资源建模有以下要求:

a.支持制造资源多视图特性。作为制造资源统一管理平台,必须满足各个应用系统对制造资源的不同需求,即根据不同系统需求形成不同资源视图。

b.保证制造资源信息一致性。制造资源贯穿产品的整个生命周期,保证制造资源在各个应用系统中一致性和唯一性是很重要的。

c.支持制造资源信息的动态性。CAPP等应用系统对制造资源实时动态信息有较高的要求,需要知道制造资源使用负荷,使用状态等动态信息。

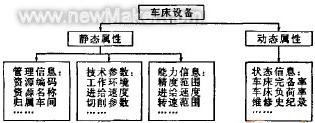

针对制造资源建模要求,本文设计一种支持协同工艺设计的制造资源模型,为协同工艺设计提供强有力的支持.该模型采用面向对象的思想进行构造,通过对各种制造资源对象进行分析总结,我们将制造资源对象属性分为静态属性和动态属性,并从制造资源模型要支持产品生命周期中多视图角度考虑,将描述制造资源参数分为以下 4个方面:

a.资源的管理信息。主要包括资源的编号,名称,所属单位,制造单位等。

b.资源的使用技术参数。描述资源使用时各种配套技术参数,如对车床加工时,进给速度,切削参数等.

c.资源的能力信息。主要指资源的使用范围。如车床的可加工精度等。

d.资源的状态信息,包括资源的完备率,使用负荷率,当前状态,维修史纪录等。

具体以车床为例,其模型构成如图1所示。

图1 机床信息模型描述

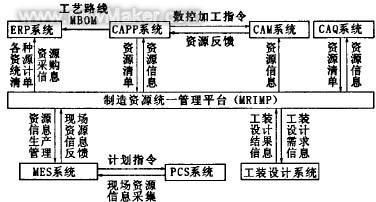

1.2 支持协同工艺设计的 MRIMP体系结构

在企业中,用到制造资源信息的部门很多,从公司管理计划部门,到设计部门,再到车间制造部门都离不开制造资源。作为制造资源统一管理平台,它必然会和很多信息系统进行信息的传输和协同,为此本文提出一种旨在解决制造资源信息在 MRIMP和其它各应用系统间共享的体系结构,如图2所示。

支撑系统层:从系统数据来源、数据管理和安全性等方面考虑,此层包括工装设计系统、MES系统、过程控制系统(ProcessoCntrolsystem,PCS)、ERP系统以及数据库管理系统。其中工装设计系统、MES系统、PSC 系统为MRIMP提供具体的制造资源信息,数据库管理系统为MRIMP提供安全性可靠的管理机制。

数据库层:主要包括产品在全生命周期中用到的各种制造资源数据,如设备、工装等资源数据。鉴于有些制造资源只在工艺设计中用,没有必要纳人MRIMP进行管理,如工艺常用术语库可以直接由CAPP系统进行管理。

资源管理层:主要是对制造资源进行综合管理,它包括资源模型管理、资源集成管理和平台系统管理(即系统的各种使用权限和安全性管理).

资源应用系统层:包括产品在全生命周期中涉及到制造资源的信息化系统,如 CAPP系统、ERP系统、CAM系统和 CAQ系统等。

用户界面层:主要涉及用户对工艺资源的交互查询、修改,以及信息的反馈等,针对不同需要提供友好的人机交互界面。

整个应用系统应基于计算机网络和分布式数据库,所有数据在系统服务器上集中组织和管理,完全基于网络化,全面支持协同化工艺设计。首先MIRMP采用面向对象的动态统一资源建模,满足了协同工艺设计对制造资源多视图的要求;其次MIRMP对制造资源实行统一管理,解决了制造资源在各个信息化系统中不统一、二义性问题,提高了协同工艺设计效率;同时MRIMP通过MES、CPS系统提供实时制造资源信息,满足协同工艺设计对制造资源实时性信息,MRIMP提供支持协同工艺设计的协同工艺资源调度和配置的功能,使协同工艺设计达到最优化。

1.3 羞于MRIMP的制造资源信息在各系统间的传递逻辑

MIRMP系统对企业制造资源进行统一管理,完成企业各个信息化系统对企业制造资源不同的需求和管理。ERP系统要从MRIMP获得各种资源信息,形成资源清单,并将资源采购等信息及时更新到资源库中。CAPP系统要获得准确及时的车间制造资源信息,包括资源的各种工艺参数、资源状态、使用负荷情况以及它的使用成本等。CAPP要实时向MRIMP提供工艺中各种资源汇总清单,以便 ERP等有关系统做生产计划时使用。CAM 系统从CAPP获得数控加工指令,如果制造资源无法使用,其再从MRIMP中选择制造资源,更改结果要反馈给CAPP系统。CAQ系统也要从 MRIMP中获得检测工具信息,生成质量检测清单。这些都对制造资源有实时性要求,而这就需要下层制造执行系统(MES)和过程控制系统(PCS)的协作。MES从资源平台中获得计划部门传来的各种计划和资源清单,并细化生产计划。反过来 MES通过数据采集设备对企业生产过程中制造资源使用的相关数据进行采集,并经过系统归类整理和分析后,转化成有效的信息,传输给MRIMP,并提供给各个生产职能及管理部门使用。PCS系统将车间制造资源信息通过MES系统实时反馈给MRIMP。制造资源信息在统一平台和各个信息系统之间流程如图3所示。

图3 基于MRIMP的制造资源信息流程

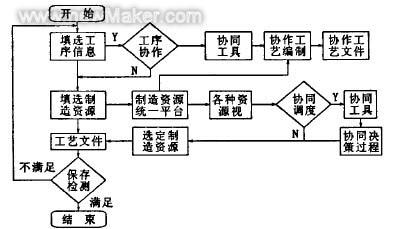

2 基于MRIMP的协同工艺设计

在产品设计到制造过程中,工艺设计是用到制造资源较为频繁的一个环节。制造资源信息是工艺设计的基础,在工艺编制中要查询物料库存等相关信息,需要知道设备资源、工装等使用状态信息,根据资源库的实时数据,并结合动态资源决策库,对制造资源进行合理的选用,提高工艺的可指导性。工艺员进行工艺设计时,系统可以通过选填工序名称,自动关联MRIMP中相关资源,形成所需的各种资源视,提高工艺设计查询效率。并可向相关人员发送协同设计请求,进行协作工艺的编制,MRIMP支持制造资源的多方协同浏览、协同仿真,对制造资源进行协同调度和配置,减少制造资源闲置和过载现象。在协同工具上,充分利用现代计算机通讯手段,运用电子白板,协同浏览器及网络会议等协同使能工具。在工艺设计结果保存时,CAPP系统自动关联 MRIMP,检查资源信息完备性和正确性。基于MRIMP的协同工艺设计流程如图4所示。

图4 基于MRIMP的协同工艺设计流程

3 应用实例

结合某船舶设备制造企业实际情况,采用 VC++进行了MRIMP系统的开发,并在此基础上进行CAPP应用系统与 MRIMP系统资源可定制式接口开发。采用外部知识库方式获得资源平台数据,资源信息可以由用户动态定制,系统会自动关联MRIMP中相关资源信息。MRIMP系统支持制造,并支持制造资源的协同调度。

4 结束语

在协同环境下保证企业资源信息在各个信息系统中顺畅流通和共享,是实现企业生产活动趋向协同化的关键之一。本文介绍了支持协同工艺设计的制造资源统一管理平台系统,该系统已经在某船舶企业进行实施和运用,并取得了良好的效果。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF