工艺路线的确定(主要是工序排序)是工艺设计合理与否的关键,也是工艺设计的难点之一。工序排序针对性强,要考虑的因素很多,处理方法在生产实践中非常灵活。创成式CAPP系统,无论是分级、分阶段的约束驱动排序,或者是T.C.Chang的方法,将排序约束分为静态约束和动态约束,在两个层次上进行工艺路线排序;或者转化为所谓的拓扑排序,虽然都有可取之处,但在决策实现上也都有一些问题:难以表达和提取工艺知识,决策方法与工艺人员的思维习惯不符,决策逻辑的实现存在着较多困难。

工艺路线决策一般是从零件整体考虑的,同一大类零件都有其基本固定的工艺顺序,并有工厂的固有习惯,完全从无到有地创成工艺顺序的情况较少。工艺路线主干约束匹配法以零件大类为基础抽取工艺路线决策知识和设汁推理机,将能较好地解决这个问题。

1 基本思想

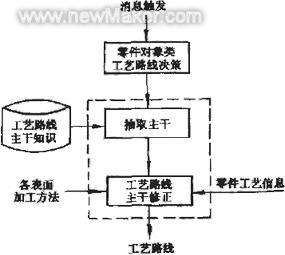

主干约束匹配法的基本思路是:以零件的分类层次结构为基础,总结和归纳各类零件工艺路线的共性,组成一组或几组加工序列规则集,称为工艺路线主干。工艺路线推理机以工艺路线主干为依据,考虑加工方法、生产批量、零件几何形状、制造环境等约束条件,对工艺主干进行自动匹配并进行适当的修正,以推出新零件的工艺路线。主干约束匹配法基于成组技术和专家系统技术,不同于派生式方法,因此更能满足工艺决策自动化的需求。基本过程可用图1表示。

图1 主干约束匹配法流程

2 工艺主干的抽取和表达

1) 零件信息描述

由于同一大类零件,特征类型、数量和相互关系有相似之处,相同部位的特征类型、尺寸和精度有些是相同或相近的。因此,本文针对几个零件大类、分别建立其相应的工艺信息描述格式。

例如,采用“方位特征法”描述箱体类零件的工艺信息:

a. 将零件分为六个方位:前端面、后端面、左侧面、右侧面、顶面和底面,在每个方位上描述各特征信息。以三位数字进行编号,如“102,HOL”表示前端面上序号为2的通光孔。在两特征编号之间描述位置精度。在表头信息中描述材料、毛坯、批量、名称等数据;无须切削加工的内腔铸造特征,与工艺设计关系不大,不予描述。根据需要,用JLBM-1系统对零件编码。

b. 设定统一坐标系,确定各特征的空间位置:以主支承孔(如床头箱主轴孔)的轴心线为Z轴,指向后端方向为正向,X轴为水平向右,坐标原点为主支承孔入口孔心。按此方法可以确定六个方位坐标的取值,如前端面特征的坐标值为(±X,±Y, O)。

c. 引入零件信息输人模板的概念来最大限度地减少信息输入工作量。模板是同类零件信息描述的样板数据文件,有较多的输人参考项和缺省内容。

又如连杆类零件可以描述为:材料、毛坯类型、批量、编码、大头孔径及偏差和粗糙度、小头孔径及偏差和粗糙度、大头端面距及偏差和粗糙度、小头端面距及偏差和粗糙度、孔中心距及对称偏差、孔中心线对端面的垂直度、两孔中心线平行度、辅助特征描述。

2) 知识抽取和表达

工艺路线主干是零件加工的全局知识,建立在同类零件加工的共性(普遍性)基础上。重点考虑零件主要特征加工工序的安排。只抽取各类零件加工顺序的共性(加工方法与加工对象),抛弃其个性(工序尺寸、设备、工装、切削用量等)。

只列出零件有代表性的特征和主要特征的加工顺序。所谓有代表性,指某一方位中的同类特征中的一个。例如,某零件侧面有相同精度的孔若干,则工艺路线主干中只列出其中一个孔的加工次序。所谓主要特征,一般指零件的功能特征或精度高、难加工的特征表面。例如,机床床头箱的主轴孔和底面。

另外,同类零件的粗基准和精基准一般是固定于某几个重要表面(例如主轴箱体零件的主轴孔和底面)。这几个重要表面常常是区分零件类的标志,在决策知识中直接给出。

按面向对象方法组织推理机和决策知识。子类继承或重载父类的决策知识和决策方法。由于主干知识的独立抽取,相关的推理机就可以设计成通用的或至少在某一大类零件中通用。

程序内部用框架结构表达主干知识,外部以独立的知识文件形式存储。由框架名、槽和约束条件三部分组成。每个框架有若干个槽,每个槽有若千个侧面。

框架名{AKO槽:(零件所属类别); PROP槽:(零件描述子框架);

Locating槽:(粗基准特征,精基准特征);

粗加工:(粗加工阶段各工序);

半精加工:(半精加工阶段各工序);

精加工:(精加工阶段各工序);};

3 约束匹配过程

具体零件有其个性,因而必须对工艺路线主干进行约束匹配。过程如下:

加工方法和加工表面匹配 在工艺路线决策之前,零件各加工表面的加工方法链已经明确。从排序规则的第一个记录开始,在零件特征信息中搜索排序规则中某一加工方法对应的加工对象特征,然后又在该特征的加工链中搜索相应的加工方法。若加工方法存在,则将此加工方法与零件相应特征的有关信息存入中间信息文件中。反复搜索,直到排序规则的所有记录结束。每次搜索匹配的结果被依次记录下来,最后形成相应零件的工艺路线主干。

此处存在一个问题,就是如何匹配排序规则中的加工对象特征和实际零件的加工对象特征。实际上,输人零件原始信息采用信息模板的方法,而零件信息模板中,同一方位、同一功能的特征编号是相同的,所以按零件特征编号搜索就可以满足要求。

工艺路线主干修正 在匹配过程中,必须根据零件的具体情况对工艺路线主干进行一些修正:

①加土方法约束修正例如,对于平面加工,精铣和精刨一般都可以达到尺寸精度IT7级和粗糙度Ra5.Oµm;在工艺路线主干中,如果只设置了精铣工序,但由于机床设备的限制,平面的加工方法链中只有精刨工序,此时,需将精刨代替精铣。又如,若某孔的实际加工链为“钻+扩”,而工艺主干中列出该类孔的加工链为“钻+扩+铰”,则匹配时删去铰孔工序。

②特征修正存在两种情况,一个是排序规则中的加工特征在零件信息中没有对应特征与其匹配,此时该加工特征所对应的工序应剔去;另一种情况是零件信息中存在排序规则中所没有的工艺特征(假设为A),此时,必须搜索零件信息中与该特征同一方位的其它特征(假设为B)在排序规则中的位置,然后将A的加工方法链对应插入。

4 示例

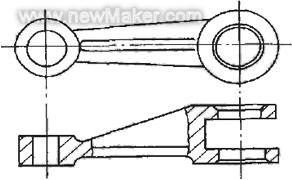

图2 连杆零件图

以图2零件为例。该类零件的功能、结构和制造工艺存在较多的相似性。但批量、毛坯类型(体盖整体锻或分开锻)、结构和精度上的差异、制造设备的制约使得工艺过程也存在一定的差异。按批量和毛坯类型的不同设置4种工艺路线主干。以下为其中的一种:

{AKO槽:(中批量连杆);

PROP槽:(体盖分离,IT_BIGHOL>=6,Ra_

BIGHOL>=0.5,IT_SMALLHOL>=5,Ra_

SMALLHOL>=0.5,IT_BIGFACE<=119

……);

粗基准槽:(大头孔,端面2);精基准槽:(小头孔、端面1);

粗加工:(粗磨端面I,钻小头孔,粗磨端面2,扩小头孔,切开);

半精加工:〔磨结合面,装体盖,粗撞大头孔,半精磨两端面,螺纹孔加工);

精加工:(精磨两端面,半精锉大头孔,称重去不平衡,精镗大头孔,珩磨大头孔,压铜套,精镗小头孔,终检);};

某连杆零件为整体式,大端有深32m的槽,车间有拉床。按前述方法,对工艺主于进行了以下调整:(1)删除“切开”和“装体盖”工序;(2)将螺纹孔加工改为铣槽;(3)将大小头孔的粗加工和半精加工改为拉孔。人机交互式检查调整之后,即可进人详细的机床工序设计阶段。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF