0 概述

工艺过程设计是连接产品设计与制造的桥梁,是整个制造系统的重要环节,对产品质量和制造成本影响很大。应用计算机辅助工艺规程设计(CAPP:Computer Aided process planning)技术,可以使工艺人员从繁琐重复的事务性工作中解脱出来,迅速编制出完整而详尽的工艺规程,缩短生产准备周期,提高产品质量。

尽管CAPP技术经过多年的研究与应用,但由于工艺设计的极度复杂性,许多问题实际上还没有得到真正解决。例如,目前在CAPP系统的智能性、实用性、通用性、集成性和柔性等方面明显存在不足之处。此外,随着先进制造技术的发展,无论从广度上还是深度上,都对CAPP的发展提出了更新更高的要求。

针对上述问题,以及为了满足关中地区制造企业对工艺设计的需求和满足区域计算机集成制造系统(CIMS:Computer Integrated Manufacturing System)对CAPP系统的要求,本文提出了网络化的CAPP系统。

网络化的CAPP系统要满足以下要求:

(1)具有开放的体系结构,支持软件的自由扩展。

(2)利用组件技术封装可重用的组件和连接件,实现工艺设计系统的快速重构。

(3)通过可重构技术的支持,可以实现CAPP软件的多种方式的ASP(Application Service Provider:应用服务提供商)服务。

(4)利用成熟的面向对象分析与设计理论和技术,建立面向对象的、适用于快速协同工艺设计的集成系统软件信息模型。

(5)具有统一的数据交换和共享接口,实现基于网络的CAD/CAPP/CAM集成。

1 系统功能描述

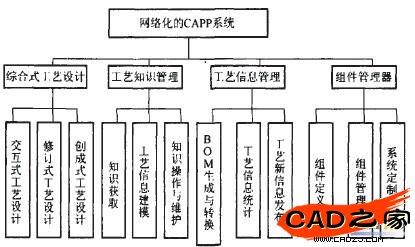

网络化的CAPP系统必须能够支持数字化企业新型的工作模式,支持企业的网络化、分布式、虚拟化的组织模式,使企业快速响应市场。因此,网络化的CAPP系统是一个基于知识的综合性网络化协同工艺规划系统,应具备以下功能:基于知识的综合智能化工艺设计、工艺知识管理、工艺信息管理和基于组件的可重构工具集。

系统功能树如图l所示。

图1 网络化的CAPP系统功能树

1.1 基于知识的综合智能化工艺设计

基于知识的综合智能化工艺设计面向复杂多变、分布异构的应用环境,进行多种类型工艺(如机加工艺、装配工艺、钣金工艺、焊接工艺、锻造工艺、铸造工艺、热处理工艺等)的设计。综合是指综合运用交互式、检索修订式和创成式等进行工艺设计,取各方式之长;智能体现在工艺设计的全部或部分工作可由计算机自动完成。

1.2工艺知识管理

工艺知识管理是在对工艺知识的有效获取、工艺知识的有效表示与有机组织的基础上,提供工艺知识的录入、检索、共享、使用、一致性维护和安全性控制等管理功能,促进工艺知识的转化与再利用,创造一个能让工艺人员及其他技术人员迅速有效地掌握、学习工艺知识的环境。

1.3工艺信息管理

工艺信息管理的目标是实现工艺数据和各种工艺文件的有效管理,为工艺设计系统与相关系统的有机集成提供统一有效的产品工艺数据管理工具,以保证工艺数据的唯一性、实时性、有效性和安全性。

1.4组件管理器

实现通用组件、专用组件的定义及其管理,并通过调整组件的定制建立适用于特定的制造环境的CAPP系统,实现具体的应用和解决方案的重构。从而实现根据客户的具体制造环境和不同需求,迅速重组出一个新的CAPP系统。

2 系统结构体系研究

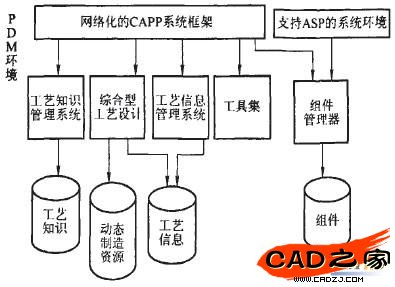

网络化的CAPP系统的体系结构如图2所示。

图2 网络化的CAPP系统的体系结构

3 关键技术实现方案

针对当前CAPP系统所存在的问题,如CAPP系统在智能性、实用性、通用性、集成性和柔性等方面的不足之处,以及为了实现区域CIMS环境下的网络化CAPP系统的目标,必须对以下关键技术进行研究。

(1)工艺知识获取与管理技术。

研究内容包括工艺知识的系统化、规范化工具;工艺知识获取工具;面向用户的工艺信息建模;分布式工艺知识管理平台构建等。

(2)基于知识的综合智能化工艺设计。

研究内容包括基于知识的综合智能化工艺设计技术与实现手段、多工艺方案的生成、制造资源约束下的工艺优选与优化等。

(3)网络化协同工艺设计。

研究面向区域CIMS的基于网络的工艺设计,包括产品总体工艺方案的协同制订方式、基于知识的工艺设计和基于动态/可变制造资源配置的工艺设计等技术。

(4)产品工艺数据管理与集成技术。

研究内容包括产品设计BOM向产品制造BOM的转换机制、工艺数据集成管理的唯一数据源方法、工艺信息的统计汇总工具、基于Web的工艺信息发布工具等。

(5)基于XML的制造数据集成技术。

研究内容包括制定基于XML的产品制造数据描述语言、产品制造数据的提取与封装成基于XML的产品制造数据描述语言的工具、系统读取基于XML的产品制造数据描述语言的接口工具等。

(6)基于组件的CAPP可重构技术。

研究内容包括开放式CAPP系统框架结构体系,利用UML对CAPP系统建模、分析和设计,以数据为中心组织与定义业务对象,CAPP系统的功能组件定义和开发。

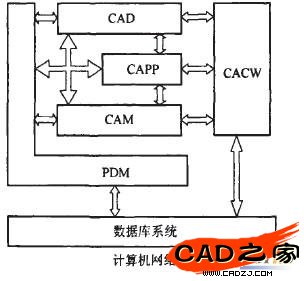

根据网络化的CAPP系统与PDM系统的关系分析,采用如下方案进行研究:

图3 网络化的CAPP系统与PDM系统的关系

(1)广泛采用国内外先进的成熟技术和标准,建立开放的系统体系结构。结合CORBA/DCOM等组件支撑技术以及Agent技术,定义、组织、建立约束最小的可重用组件和连接件,为实现工艺设计系统的快速重构奠定基础。

(2)系统分析已有的CAPP软件和工艺信息管理软件的体系结构,利用成熟的面向对象分析与设计理论和技术,建立面向对象的、适用于快速协同工艺设计的集成系统软件体系结构模型。在现有制造工艺信息系统研究和集成开发技术与经验的基础上,采用PDM技术和CSCW技术,实现协同工艺设计、工艺数据管理与共享、工艺设计过程管理。

(3)在开放式制造系统环境中,工艺设计系统与其他系统之间的数据集成与共享是快速协同设计制造的关键内容。采用XML建立统一数据交换接口,能够实现基于网络的CAD/CAPP/CAM集成。

(4)在支持ASP服务方面,以区域CIMS的ASP服务平台为基础,以金叶西工大软件股份有限公司具有自主版权的CAPPFramework软件为主,进行ASP封装,并通过可重构技术的支持,实现CAPP软件的多种方式的ASP服务。

4 结束语

目前网络化CAPP结构体系研究工作已经取得了很大的进展,在支持ASP服务方面,已经建立了面向机械制造企业的ASP应用服务平台系统,并且已经通过了测试。随着计算机技术的飞速发展,以及研究工作人员的不断深入,相信网络化CAPP系统将会更加完善,必将促进企业信息化的发展,特别的将会给中小企业带来更大的利益。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF