结构设计在工程机械领域有着举足轻重的地位。在工程机械结构设计中,由于结构的复杂性和力传递的不确切性,对于结构的强度、刚度、稳定性等力学特性很难获得一个精确的解析解。CAE(Computed Aided Engineer)分析技术因在工程机械结构强度和刚度分析方面有较高的计算精度而在结构设计中被普遍采用。使用CAE技术进行结构分析,其计算结果为结构设计提供了技术支持和理论指导,可以保证在产品设计阶段就得到比较合理的结构形式,缩短设计和分析的循环周期,提高分析的准确性和结构的可靠性以及整机工作性能。通过对ANSYS二次开发,本文对汽车汽重机CAE平台开发进行了介绍。

1 汽车起重机CAE平台的基本框架

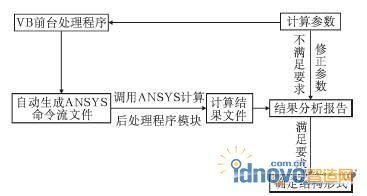

该CAE平台是以ANSYS有限元软件为计算基础,通过Visual Basic 6.0语言形成程序的界面系统和实现程序的调用。下图1是基于ANSYS利用Visual Basic 6.0编程语言进行二次开发系统的结构图。用户在平台界面输入结构尺寸、载荷条件、边界条件等参数,即可自动生成ANSYS的命令流文件,然后通过VB程序调用后台的ANSYS命令流进行计算,ANSYS再把计算结果根据用户要求形成结果分析报告返回给设计人员,设计人员对结果进行分析,调整参数,达到结构优化的目的,实现结构计算和优化设计。

平台设计的主要原则和功能如下。

1)方便实用原则,即程序模块应具有良好的用户界面和易用性,同时还应具有良好的容错和纠错能力,避免用户操作不当造成损失。

2)程序系统能够为用户提供以下功能:①允许用户根据实际情况,输入特定的计算参数;②用户在输入各种参数以后,进行计算之前可以对输入的数据进行修改、添加和删除等操作,同时对数据进行有效性检查,无效的数据给予提示,并提示用户重新输入,对于重要数据则要求用户确认,界面系统才作更新,以此来保证参数输入的正确性;③通过界面调用后台的ANSYS命令流进行有限元分析和优化设计计算,能够得到最后的计算结果文件,供用户进行结果分析。

3)程序应具有良好的可移植性,不依赖于特定的硬件设备,能安装ANSYS和VB6.0的硬件环境都能使用本系统,保证程序使用的广泛性。

图1 CAE平台结构图

2 CAE平台内部程序系统框架

由于VB采用事件编程,因此平台内部程序的系统框架设计尤为重要。为此,首先建立平台的工作界面,即整个应用程序的主界面。程序的主界面是由VB的MDI窗体生成。在MDI窗体里面包括平台的主菜单以及各个结构的子文件的调用。

程序系统主要由用户界面前处理、调用ANSYS分析计算和优化设计、后处理三个部分组成。这三个基本部分存在严格的顺序关系,即:先进行前处理,再进行分析计算,然后进行后处理。用户可以借助界面系统的功能在三部分之间切换进行数据查看;在整个操作过程中,用户见到的始终只是一个界面,而不必理会数据的格式、数量、计算的过程等,保证每个熟悉结构的设计人员都能很方便地使用。

在用户界面前处理中,可以定义汽车起重机吊臂、转台、车架、支腿等结构件的几何参数。各个部套可以分别进行参数输入,也可以进行整车的参数输入,从而实现部套计算和整车计算的功能。

参数设定完成后,通过VB的输出命令,生成ANSYS可直接执行的命令流文本文件。再调用ANSYS软件进行结构的力学分析。结果后处理过程在后台运行,VB界面上呈现结构的应力云图、位移云图,得到结构的结果分析报告。

根据得到的结果分析报告,对结构进行优化设计。结构优化设计主要通过对结构的几何参数进行调整,然后再调用ANSYS进行受力分析,得到调整下结构的结果分析报告。整个过程可以不断进行,直到得到优化的结构形式。

3 结构的参数化建模

结构参数化建模是整个CAE平台的核心,结构参数的选定决定CAE平台的通用性和分析结果的正确性。结构参数的提取是参数化建模的基础,关键是选取能表述结构几何特征的主要参数。一般地说,结构的主要参数包括长、宽、高、关键点、连接条件、板厚、型材截面积、材料与物理特性、载荷工况等。

汽车起重机是由吊臂、转台、车架、支腿等几个主要承力结构件组成的。在由APDL语言组织构成的命令流文件中包含了它们相应的参数模块。这些参数模块的任何参数值的改变,都会引起有关结构件的有限元模型的改变,也就引起整个结构的改变。系列化的产品便是这些参数的系列变化。产品结构性能的优化设计便是这些参数的合理匹配及优化。

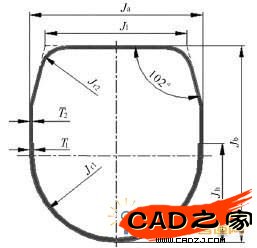

下面就汽车起重机吊臂进行参数化建模。其中参数![]() 为吊臂筒体的宽度,参数

为吊臂筒体的宽度,参数![]() 为吊臂筒体的高度,

为吊臂筒体的高度,![]() 为吊臂上盖板两圆弧切点的距离,

为吊臂上盖板两圆弧切点的距离,![]() 为吊臂下盖板圆弧点到立板的高度,

为吊臂下盖板圆弧点到立板的高度,![]() 为吊臂下圆弧的半径,

为吊臂下圆弧的半径,![]() 为吊臂上圆弧的半径,

为吊臂上圆弧的半径,![]() 分别为吊臂上下盖板的厚度。如图2所示。

分别为吊臂上下盖板的厚度。如图2所示。

图2 吊臂截面参数定义

通过对截面参数的定义,在结构建模时,只要输入不同的参数值就可以得到吊臂不同的结构,这为结构实现优化设计成为可能。目前中联已经完成了汽车起重机吊臂、转台、车架、支腿以及整车的参数化建模,可以通过该CAE平台调用ANSYS直接运行。

4 优化模块的实现

理论上所有可以参数化的ANSYS选项都可以进行优化,比如:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置等等,但由于目前计算机速度的限制,将结构的每个参数均进行优化实际上是不可能的,因此只能对结构的几个重要尺寸进行优化,如汽车起重机车架的长、宽、高,隔板的位置,支腿的结构形式,吊臂的横截面的大小和吊臂的长度,板材厚度等等,都可以通过优化设计找到一个最佳的结构形式。

在平台内主要通过参数的定义及修正、目标函数的确定和约束条件的选择,从而实现结构的优化设计。该汽车起重机CAE平台优化设计的实现主要着重于几何尺寸的优化,通过调整结构的几何尺寸,调用ANSYS进行结构分析,循环直到得到一个最佳的结构形式。如吊臂的结构,我们可以调整参数Ja吊臂宽度、参数Jb吊臂高度来对吊臂进行分析。也可以同时进行多个参数优化,这取决于计算机的硬件水平。

5 结束语

结构设计在工程机械领域有着举足轻重的地位,合理的结构在很大程度上决定了工程机械整机的性能和参数。运用CAE技术,结合ANSYS软件与VB编程语言,可较好解决工程机械由于结构复杂,力传递不确定性而力学特性难以精确求解的难题。目前,借助上述技术而开发的汽车起重机CAE平台已设计完成,并成为新产品开发过程中一个强有力的分析工具。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF