机械制造业是国民经济的支柱产业。随着制造业现代化的需要,正向高质量、高效率、低成本、柔性化和自动化方向发展。CAPP在计算机辅助设计与制造以及企业信息化建设中,起着重要作用。CAPP系统的应用,更是实现CAD/CAPP/CAM集成的关键。传统的CAPP系统以零件为主要对象,强调对零部件几何与工艺信息的获取,和对零部件制造信息的输出,但难以覆盖产品的全部零件。交互式CAPP系统,根据工艺过程没计的特点和工艺人员编制工艺时的思维模式,采取“以人为中心,人机结合”的原则,建立起人机结合的交互式CAPP系统。

1 交互式CAPP系统分析

1.1 系统特点分析

交互型系统是按照不同类型零件的加工工艺需求,以人机对话的方式,完成工艺规程设计的系统。工艺设计人员根据屏幕上的提示,进行人机交互操作,形成所需的工艺规程。它比综合式CAPP系统更灵活方便,将一些经验性强、模糊的、难确定的问题留给用户,简化了系统的开发难度,有可能开发出较通用的系统。

交互式CAPP系统与其他传统CAPP系统相比,具有如下特点:

(1)开放性。软件的结构开放,工艺人员可以根据不同的需要定义不同的工艺信息,建立工艺知识库、工艺规则库等。

(2)智能性。交互式工艺设计不应是单纯的工艺表格填写,而应是在数据库技术支持下,以工艺知识库,工艺规程库为基础,实现工艺设计的智能化、规范化和标准化。

(3)交互性。采用交互式技术,充分利用各种典型工艺知识和工艺数据库,既可方便工艺设计,又能便于知识获取。实现经验的继承应用,采用人机交互,把工艺人员综合到整个系统中去,充分利用、发挥工艺人员的智能优势。

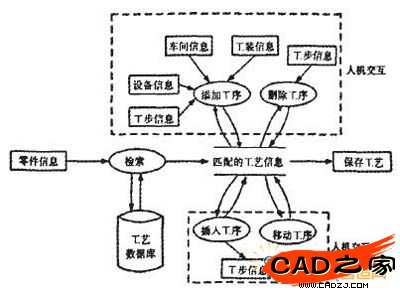

1.2系统模型分析

交互式CAPP系统(又称检索式CAPP系统)。采用以人机交互为主的工作方式,操作人员在系统的提示引导下,回答工艺设计中的问题,对工艺过程进行决策。因此这种CAPP系统工艺过程设计的质量对人的依赖性很大。

(1)零件信息模型的建立。零件信息模型是计算机内部对零件信息的描述与表达方式,是计算机进行零件设计、工艺决策、工序尺寸链计算、工序图生成、道具路径规划、NC程序生成以及加工过程仿真等的依据和核心。在这个模型中,要求能对零件信息进行输入以及维护。

(2)工艺数据库的建立。CAPP系统需要调用大量相关联的工艺数据,工艺数据库是CAPP系统的基础平台。交互式CAPP系统,又可以将传统的零件工艺设计经验保留下来,再根据具体的应用场所,对工艺进行编辑,从而形成零件实用的工艺。这就要求工艺数据库的合理建立,工艺数据库作为CAPP系统的支撑工具,它包含了工艺设计所需求的所有工艺数据和规则,从某种意义上说,生成工艺过程,可以看作是对工艺数据进行操作与管理的过程。

(3)工艺决策信息模型。工艺决策信息模型是工艺决策知识的一种表达结构。通过大量零件工艺规程的知识经验建立一个工艺知识库,通过成组技术把零件编码分类,建立一个典型零件工艺规则库,给出相应的工艺规则数据,建立一个计算机辅助工艺规则的决策系统。

(4)零件工艺信息模型。工艺信息模型是对CAPP系统各个设计阶段的中间结果和最后的结果的描述与表达,是工艺文件的计算机内部表达形式,也是上述各个设计阶段之间信息交换的依据。

在工艺信息模型中,可对不同的零件信息进行检索,根据检索出的标准工艺进行交互工艺的编辑,如添加、删除、插入和移动某些工序等,从而形成的最终的实用工艺。

形成工艺文件后,能够对工艺文件进行审核、批准等流程方面的规范化,以及最终输出由工艺过程卡和工序卡相结合的工艺文件。

(5)工具集管理。对交互式CAPP系统中所需的工具进行统一的管理,如刀具、工夹具、量具等。

图1 各种模型在工艺决策中的作用

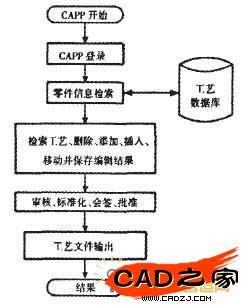

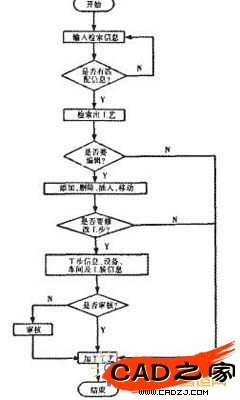

1.3工作流程分析

(1)通过系统权限的建立,进行用户和角色的设计。

(2)通过工艺知识库的建立,综合工艺标准库和实例库,最终形成工艺数据库体系。

(3)通过零件信息多种匹配规则,检索出符合的工艺信息。

(4)对零件工艺信息进行编辑,方式有删除、添加、插人和移动工序或工步信息等,并保存编辑的零件工艺结果。

(5)对零件的最终工艺信息进行审核、标准化、会签、批准,并最终输出工艺文件用于指导生产加工。

图2 交互式CAPP系统工作流程图

2交互式CAPP系统设计

2.1 系统结构设计

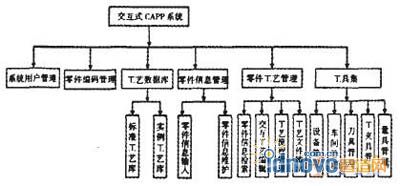

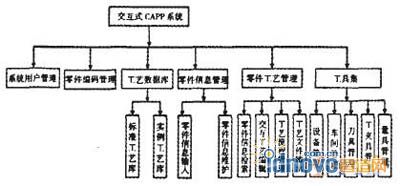

根据交互式CAPP系统的功能需求,可将系统分为6大模块,分别为:系统用户管理模块;零件编码管理模块;工艺数据库模块;零件信息管理模块;零件工艺管理模块以及工具集管理模块。系统总体结构如图3所示。

图3 交互式CAPP系统结构图

2.2系统功能模块设计

2.2.1系统用户管理模块

主要管理交互式CAPP系统的操作用户极其权限,这是系统能够有效、稳定运行的保证。

2.2.2零件编码管理模块

根据成组技术,对零件进行分类编码,形成零件的分类编码管理系统。零件的分类编码系统就是用数字、字母或符号对零件各有关特征进行描述和标识的—套特定的法则和规定。

2.2.3工艺数据库模块

工艺数据库要能实现数据共享,即作为按不同性质建立起来的各个数据库文件,必须能被任一决策规则访问。

(1)标准工艺库。存放典型零件的工艺。在零件编码管理模块中,对相似零件进行了分类编码,则根据分类编码,对某类典型零件进行工艺设计,并将其存放在标准工艺库中。典型零件的工艺管理是整个CAPP系统的重要环节。而该环节中最主要的工作是文件的更新和补充。

(2)实例工艺库。在输出某个零件的工艺过程卡后,可对该零件的工艺保存入到实例工艺库。当形成了实例工艺库后,对于将来形成某个具体零件的工艺时,则可先到标准工艺库中查找,若没有,则可以到实例子工艺库中查找,从而形成更精确的工艺。

2.2.4零件信息管理模块

对零件信息进行管理,包括如下子模块:

(1)零件信息输入。零件信息属性包括零件图号、零件名称、工艺路线号、产品和部件编号、毛皮类型、零件编码等。

(2)零件信息维护。主要是实现对零件信息的删除以及修改功能,以达到零件信息及时更新。

2.2.5零件工艺管理模块

零件工艺管理模块,主要是形成零件的具体工艺以及最终输出工艺文件,主要包括如下子模块:

(1)零件信息检索。根据输入的零件编码信息,在工艺数据库中检索出该类零件的标准工艺。同时可实现对零件信息查询等功能,其中包括模糊匹配、精确匹配以及复合式匹配。

(2)交互工艺编辑。在上个子模块中,通过零件信息检索出零件的标准工艺,则在该子模块中,根据具体的零件应用,对标准工艺进行编辑,包括添加、删除、插入和移动工序,从而形成该零件的加工工艺。

(3)工艺流程管理。对加工工艺过程卡进行审核、标准化、会签以及批准等。

(4)工艺文件输出。输出工艺过程卡、工序卡以及工步卡等。

2.2.6工具集模块

工艺数据及管理系统,工艺尺寸链的计算。包含了加工中要用到的各种工艺装备(简称工装),主要设计包括如下子模块:

(1)设备管理。主要实现对设备信息的管理,包括设备信息的增删改等功能。

(2)刀具管理。主要实现对刀具信息的管理,包括刀具信息的增删改等功能。

(3)工夹具管理。主要实现对工夹具信息的管理。包括工夹具信息的增删改等功能。

(4)量具管理。主要实现对量具信息的管理,包括量具信息的增删改等功能。

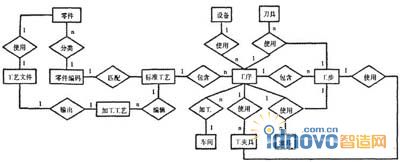

2.3概念模型设计

概念模型是现实世界的抽象反映。不依赖于具体的计算机系统,是现实世界的机器到机器世界的一个中间层次。最常用的概念模型是实体一联系方法(Entity—Relationship Approach)。该方法用E—R图来描述。因此,也称实体一联系模型,简称为E—R模型。

交互式CAPP系统中工艺设计的E—R图如图4所示。

图4 交互式CAPP工艺设计E—R图

2.4开发工具的选择

本系统设计为客户端/服务器端的结构应用程序。客户端采用Microsoft Visual Studio.NET 2008作为前端开发工具,采用ADO数据库访问接口,后台采用Microsoft SQL Server2005数据库。系统运行环境为Windows XP。

(1)采用VS2008的优势,在于拥有强大的集成开发环境,如可视化、交互式的开发环境,方便的程序跟踪和调试环境。

(2)SQL Server2005数据库具有完善的关系数据库管理机制,支持大规模的数据运算,完全能够满足的数据处理要求。

(3)ADO(Active Data Object)对象模型是微软公司提供的数据库访问接口,易于学习和编程,ADO具有大多数通用应用程序的功能集,使程序员能够快速生成功能强健的应用程序。

3关键模块的设计

3.1 编辑模块的设计

交互式CAPP系统编辑模块数据流程图如图5所示。

图5 编辑模块数据流程图

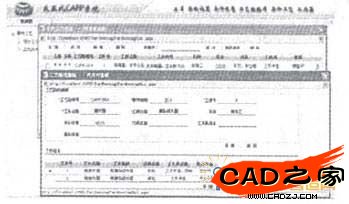

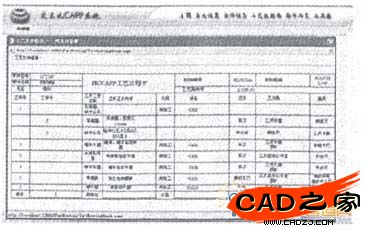

根据零件信息,在工艺数据库中检索出工艺信息,其界面截图如图6。

图6 工艺信息检索界面

由图6可知,对予交互式CAPP系统,其交互式工艺编辑模块设计如下。

3.1.1添加工序

针对零件的具体加工极其应用,增加某些工序,以及相应的工步信息,同时确定相应的加工设备、加工车间以及工装信息,比如刀具信息(切削参数、切削速度等)、盒具信息以及工夹具信息等。在此注意的是,若对于某道工序,不需要添加工步,只有工序信息即可满足加工要求,则其工装信息等匹配在相应的工序条件下。

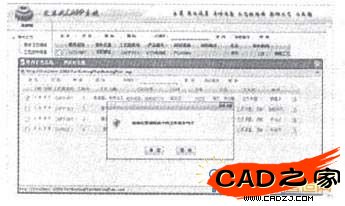

(1)仅对工序添加工步信息。对于标准工艺,各个工序均基本满足要求,而此时只要对某道或多道工序添加工步信息,即可满足要求。此时改动也较小,同时可提高制作加工工艺的效率,其界面截图如图7。

图7 仅添加工步信息界面

(2)添加完整工序。完全添加工序信息,同时添加对应的工步信息。界面如图8。

图8 同时添加工序和工步信息界面

3.1.2删除工序信息

对于某些不必要的工序信息进行删除,与此同时删除对应的工步信息。

(1)仅删除工序中的工步。对于有些工序信息,仅需要删除对应的某几道或多道工步即可满足加工要求。

(2)完全删除工序信息。完全删除工艺路线信息中的某道或多道工序信息,同时车间、设备以及工装信息(刀具、工夹具以及量具信息)等都会被删除。

删除工序信息界面截图如图9。

图9 删除工序信息界面

3.1.3插入工序信息

在某两个工序之间插入认为必要的工序。在插人工序信息尤其要注意加工顺序,适当的位置插人工序,能使加工顺序更完善。同时可提高加工的效率,比如两次相近的加工工序,则可建加工换刀或量尺寸的次数。

3.1.4移动工序

通过界面上的上移和下移,按钮图标可以移动工序。移动工序时,更应注重设备以及工装等的安排,合理的安排移动加工顺序,也可提高工艺加工的效率。

交互式工艺的编辑模块的设计中,采用人机交互的方法,在标准工艺的基础上,有人为的来决定如何更改当前的工序,从添加工序、删除工序、插入工序以及移动工序等多种编辑方式中选择,从而形成加工工艺。其工作的程序流程图如图10。

图10 编辑模块程序流程图

3.2工艺文件设计

由以上交互式工艺设计零件的标准工艺,再通过添加、删除工序或工步,以及插入及移动工序等方法,由工艺编辑模块设计出零件的加工工艺。对于生成的加工工艺,进行工艺文件的流程管理,即通过审核、标准化、会签以及批准等项的设置后,即可输出工艺文件,其界面截图如图11。

图11 工艺文件设计界面

4结束语

交互式CAPP系统广泛应用于国内各大中小型企业中。在实际应用中体现出了操作简单、交互性强以及稳定性好等优势,同时提高了工艺的设计质量和生产加工效率。利用基于ASP.NET的C﹟语言进行程序模块开发,有较友好的工艺设计和交互界面,可方便地对零件的工艺信息进行编辑或保存。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF