五轴数控加工程序的检验是五轴数控加工的关键技术之一。五轴联动数控机床运动关系复杂,加工过程中极易出现干涉、碰撞等现象。五轴联动数控机床造价昂贵,一旦损坏功能部件将造成巨大的经挤损失。因此,没有经过反复检验的数控程序一般不能用于加工。五轴数控机床结构有96种,不同结构的机床,数控程序互不相同。因此,数控程序的检验难度较大。

五轴数控加工程序的检验是五轴数控加工的关键技术之一。五轴联动数控机床运动关系复杂,加工过程中极易出现干涉、碰撞等现象。五轴联动数控机床造价昂贵,一旦损坏功能部件将造成巨大的经挤损失。因此,没有经过反复检验的数控程序一般不能用于加工。五轴数控机床结构有96种,不同结构的机床,数控程序互不相同。因此,数控程序的检验难度较大。

试切法是最典型的数控程序检验方法,该方法的缺点是无法保证不碰刀而且检验时间长。笔者用石蜡试切(精加工叶轮的一个流道,大约需要6 h,而准备石蜡毛坯和粗加工流道(分2层)等需要20 h。显然,试切法无法满足企业对效率的要求。

数控程序检验的目的在于:①检验刀具路径及刀位文件是否正确;②检验加工过程中是否发生干涉、碰撞等现象。以此为目标,Pro/ENGINEER、Unigraphics NX、Cimatron等大型商业化软件都提供功能强大的数控加工仿真模块,但它们只能对刀位文件进行仿真。VERICUT软件能同时进行刀位文件和机床运动仿真,仿真程度极高。但该软件价格昂贵,市场覆盖率低。

综上所述,随着五轴数控加工技术开始走向大众化,探讨一种直接检验数控程序的快速有效的方案势在必行。因此,本文提出了基于参数化CAD系统的仿真方案。

1基于参数化CAD系统的仿真方案

利用现有的商业化CAD系统,可以建立描述加工过程的五轴数控加工工艺系统(含刀具一机床一工件等)三维约束模型。逐行提取数控程序中的加工参数,通过参数驱动三维模型连续变化,可观察、检验数控加工过程中是否发生干涉、碰撞等现象,并生成三维动画文件。

但普通CAD系统不提供数控程序的识别和参数提取功能。为此本文提出如下方案:利用T—FLEX 3D CAD系统,针对具体五轴数控加工工艺系统建立具有参数约束的三维模型。开发软件系统实现如下功能:

(1)语法编辑功能:读取数控程序并进行语法诊断、识别。如果检验出错,可对数控程序进行编辑。

(2)接口程序功能:利用OLE自动机制建立与T—FLEX CAD系统的嵌入连接,使T—FLEX CAD系统中的三维模型变成OLE控制对象,并与软件系统中的数控程序连接。逐行提取数控程序中的五轴坐标,通过Active X函数将五轴坐标传送给T—FLEX CAD系统中描述三维模型的参数,由参数驱动模型连续变化,从而动态仿真加工过程并产生动画文件,进而快速有效地检验数控程序。接口程序有数据中转、Active X自动机制两种实现方式(下文详述)。系统流程图如图1所示,数控程序预处理流程图如图2所示。

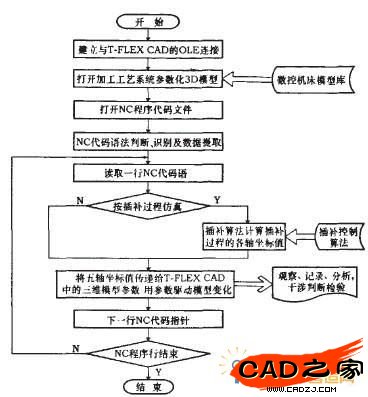

图1五轴数控程序仿真流程图

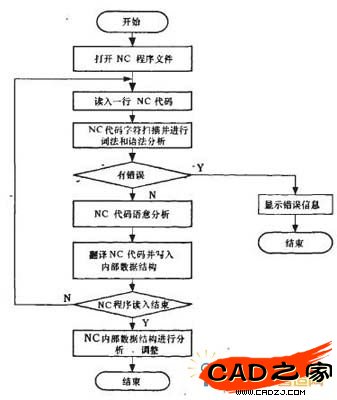

图2数控程序预处理流程图

该方案的优点如下:①不需要设计复杂的仿真系统,只需要建立仿真模型和设计接口程序;②通过采用时间分割法的插补,实现精确的仿真;③由于该方案在计算机中实现,因此可靠、稳定、成本低。

2方案实现

基于T—FLEX CAD系统的仿真方案分三步实现:第一步,建立仿真模型;第二步,编程实现接口程序;第三步,动态仿真。

2.1建立仿真模型

为仿真机床运动,加工工艺系统除了必须包含工件、刀具、机床模型外,更重要的是通过装配约束严格定义机床结构和五个运动自由度。

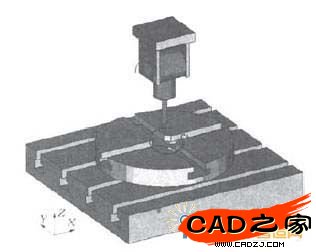

五轴数控机床的结构有双回转工作台、双摆动主轴、回转工作台加摆动主轴三种形式,对应的三种几何模型如图3、4、5所示。

图3双回转工作台五轴数控机床模型

图4双摆动主轴五轴数控机床模型

图5回转工作台加摆动主轴五轴数控机床模型

根据文献[1]的研究结果,带动工件直线运动的坐标记为X、Y,、Z,带动主轴直线运动的坐标记为X’、Y’、Z’,A、B、C同理,则在样本空间(X、Y、Z、A、B、C、X’、Y’、Z’、A’、B’、C’)中,如图3所示的机架、主动轴回转台、依赖轴回转台、刀具系统,可装配出24种机床结构形式。图3a、b分别列出其中的两种形式。

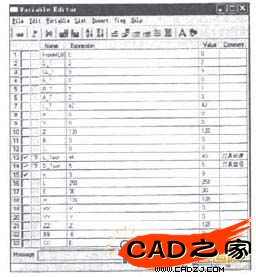

本方案根据机床的实际结构,通过装配约束严格定义该系统的五个自由度如下:机架实现X、Y轴的直线运动,主动轴旋转台装配在机架上,实现B轴的旋转运动,依赖轴旋转台装配在主动轴旋转台上,实现C轴的旋转运动。刀具安装在主轴上,实现z轴的直线运动。系统装配后为BCXYZ’的结构形式,只保留如上文所述的五个自由度,有两条传动链,分别为:机架——B轴回转台——C轴回转台——工件;刀具——工件。在此基础上,如要更真实仿真机床运动,可增加夹具等零件。在装配过程中,零件的几何尺寸、五个自由度的运动量都以变量的形式保存到变量表(即“变量编辑器”,如图6所示)中,根据不同机床的实际结构修改变量值。该模型便描述了结构为BCXYZ’的一类机床。

图6 T—FLEX CAD系统“变量编辑器”示意图

2.2编程实现接口程序

笔者已使用Delphi7.0语言开发出“五轴数控加工过程仿真系统”。并正在申请软件版权。该系统分数据中转、Active X自动化两种方式实现接口程序,其核心程序如下:

(1)数据中转方式的实现

使用T—FLEX CAD系统提供的数据库函数“mdb(“外部数据库名”,“数据库表名”,“数据库字段名”,“条件表达式”)”建立仿真模型与数据库之间的参数约束关系。如用语句mdb(“NC5D.mdb”,“Coord”,“C”,“N={n}”)”实现C轴旋转角度与数据表的参数约束。

(2)Active X自动化机制的实现

在本系统中先定义如下一个创建T—FLEX OLE控制对象的函数:

Function TF—CreateTFObj():OLEVariant;

在该函数中写入如下语句:

BEGIN

Result:=CreateOLEObject(。TFW32.SERVER’);

…

End;

其中“CreateOLEObject()”函数用于创建一个T—FLEX CAD系统OLE控制对象,“TFW32.SERVER”语句用于建立与T—FLEX CAD系统的连接,以后T—FLEX CAD系统打开的文档即可作为本系统的操作对象。

本系统具备插补仿真功能,因此该系统的仿真精度很高。该系统能实时计算并显示插补过程中的插补点,为数控系统的开发提供算法的检验工具。

2.3动态仿真

对应接口程序的两种实现方式,分别有两种仿真方法:

第一种是把五轴坐标储存到mdb数据库中,每行数控程序对应数据表中的一条记录。仿真时,使用T—FLEX CAD系统中的“动态模拟”功能,以数据表的记录号为指针,逐行读取数据表中的五轴坐标,驱动仿真模型连续变化,并生成仿真过程的AVI动画文件。

第二种是在应用上文所述的Active X自动化机制建立高级语言程序与T—FLEX CAD系统的连接后,逐行提取每行数控程序中的五轴坐标,连续修改变量表(如图6“变量编辑器”所示)中的变量值,驱动仿真模型连续变化,实现动态仿真。

3 实例验证

以叶轮的五轴数控加工过程仿真为例,笔者首先使用Cimatron E8.5软件生成数控程序。再用“五轴数控加工过程仿真系统”读人数控程序并动态仿真数控程序(图7)。

图7“五轴数控加工过程仿真系统”连续仿真示意图

在仿真过程中,使用T—FLEX CAD系统提供的动态旋转、放大、测量等功能,检测、测量刀具与工件、夹具等的距离,没有发现干涉、碰撞等问题。说明该数控程序正确,可直接用于数控加工。在计算机上仿真(精加工)该叶轮的一个流道,由于无需仿真粗加工,因此只需15 min。与试切法相比,有效地减少了检验时间。

4结语

本文提出一种基于T—FLEX 3D CAD系统的数控程序检验方案,并在此基础上开发出具备自主知识产权的“五轴数控加工过程仿真系统”软件。该系统能直接仿真数控程序并实现插补仿真,对数控程序的检验快速有效。经该系统检验并调试的数控程序,可直接应用于数控加工,极大地缩短了五轴数控程序的准备周期。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF