本文探讨了车身的CATIA数字化设计应用相关内容。

车身设计流程

一辆新车从前期调研到后期的批量生产,需要耗费大量的时间和成本,而车身的开发占据整个车型开发的70%,所以车身的开发在整车开发的过程中尤为重要。图1所示为一般的车身开发流程。

图1 车身开发流程

CATIA V5在车身设计流程中的应用

1.车身总布置阶段

汽车车身总布置是其他设计阶段的前提和基础,是汽车设计的最初始的步骤,车身总布置的好坏,在很大程度上决定着车身设计的成败。

车身总布置可以初步确定驾驶室长宽高尺寸、前后风窗位置和角度、发动机罩高度、地板平面高度、前围板位置、座椅布置、内部空间尺寸、方向盘位置角度与操作机构和踏板的相互位置等,对车身的结构设计起控制和指导作用。

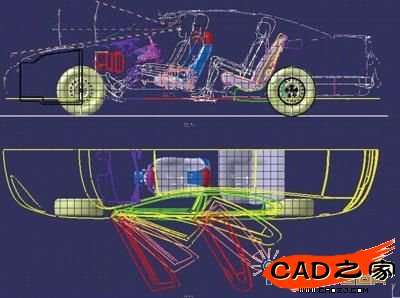

图2 CAITA 2D Layou车身应用

在这个过程中,使用CATIA中的2D Layou(LO1)模块进行车身总布置设计,专门用于加速3D概念设计流程,它能够使设计师工作在内置2D绘图功能的3D环境中,使设计师能够工作在一个多视图功能的绘图工作台上。在这里我们可以直接使用2D的人体模型模板,也可以将其转换到三维的设计中。2D人体模板利用CATIA的模板化功能进行定制,并把SAE或其他人体标准规范嵌入到模板中,使其更加符合现实的人体设计。该模块能够调用一切的二维或三维资源到我们的布置中,可以最大程度上利用资源,大大提高效率。如图2所示,图中直接调用目标车型的断面线,利用模板调用二维人体模型,调用三维的座椅模型等进行布置工作。利用2D概念集合图形设计3D模型,利用完整的图纸功能规划3D模型布局,利用遗留图纸启动新项目。

2.产品开发阶段

首先根据所设计车型的规划方向、实现生产车所需的要点及概念,绘制出能使第三者充分认识这些概念的内容和特点的表达设计的草图。

在外观概念草图阶段,可以直接利用FSK模块将造型师的作品(JPG、BMP等格式)直接集成到3D格式中,提供了一个直观工具箱,帮助我们将二维数据直接转化为三维数据。该功能可直接将JPG等图片按照实际尺寸大小摆放到三维空间,使用CATIA的自由曲面和创成式外形设计,绘制出参考线框,生成曲面,直接转换到加工模块对其进行数控编程,以用于后期的油泥制作等阶段的数控加工模型等功能。该功能快捷、方便、直观,不用数据转换,可提高设计效率。

从很多概念图中选出数种方案,使其特征鲜明化,考虑细部形状布置等问题后,以严格的透视图画法,画出效果图(见图3),一般还要画出正侧、正前和正后等效果图,并且所有的形体变化、装饰件、附件等都要仔细画出,给人以真实的质感。

图3 效果图

现在人们对于汽车的外观和舒适性要求越来越高,而且汽车的外观也直接影响其销售业绩,所以在产品生产之前,对其进行真实化的渲染必不可少。在这里可以直接利用一些专业的渲染软件,对其进行2D的渲染,也可以利用上面步骤做出来的3D模型在CATIA中进行渲染,2D的渲染总有一些视觉差异,而三维的渲染更能突出地表现出空间的效果。

随后,利用工业油泥制作油泥模型(见图4),使模型的外表感观上像真车一样。

图4 油泥模型

油泥模型制作完成后,通常采用先进的数字化扫描技术将实物的表面和结构细节部分用点的云图方式在CAD系统中显示,在油泥模型阶段确定之后,利用扫描设备对其进行扫描,得到点云格式的三维数据(见图5),利用CATIA软件中数字化编辑器(DSE)将其直接导入到CATIA的三维环境中,并对其进行下一步骤的A级曲面建模工作。DSE模块支持多种点云格式文件(txt、igs、stl、asc等各种扫描设备的点云文件),可以对点云文件进行整理、组合、剔除坏点、截面生成以及实时外形质量诊断等各种操作。

图5 点云

根据所采集的数据点云,开始线图工作。线图数据必须满足A級曲面(见图6)的要求,这一点非常重要。A级曲面(线图数据)的建模,利用CATIA专门的A级曲面建模模块(ICEM SUR DESIGN缩写ISD)对其进行A级曲面的建模工作。利用该模块可以生成高质量的A级曲面,并带有相应的曲面检查工具,来对A级曲面进行检测,查找不符合要求的地方,并对其进行修整。该步得到的模型可以直接用于后期的模具设计和加工,整个过程属于无缝连接,并不需要数据转换。

图6 内饰A级曲面

以上内容主要是造型工作,而工程设计工作主要是完成车身主断面、工程设计和分析检查工作。

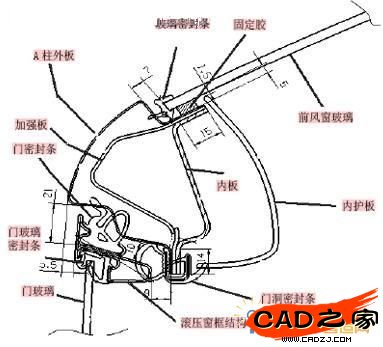

首先介绍一下主断面设计工作,主断面设计对主要截面进行分析,包括布置分析、法规校核、零件的工艺简单分析和固定点的概念设计等,并对各个零件之间的匹配给出概念设计,做出基本的前期开发布置图,同时也根据造型定义的缝隙和结构工艺提出最小倒角要求,完成理论的缝隙倒角的概念图。车身主断面大概要做55~80个。

车身断面设计作为面向结构设计的发布数据,首先要体现出部件间的配合关系或安装形式,还要体现出部件间的运动关系、部件间的间隙、部件的料厚、密封胶条的密封形式以及钣金与内饰件的安装布置等内容。断面图如图7所示。

图7 断面图

好的车身断面设计的完成等于将白车身的建立完成了80%,剩下的工作就是按照发布的主断面引入参数化设计,对产品结构进行详细设计(见图8)。这个过程主要是通过CATIA的创成式外形设计来进行工作,利用草图和装配断面切割等工具,可以使工作事半功倍。

图8 三维结构

工程设计主要是应用CATIA V5软件,目前先进主机厂可以实现全无纸化设计,数学模型直接支持模具的设计及制造。在完成上步的车身主断面设计之后,进行车身零件的具体结构设计,只用CATIA的创成式外形设计(GSD)和自由曲面(FSS)结合采用关联设计的方式进行车身结构设计。设计生成带有关联性的模型文件,在结构发生更改时,只要更改主断面就可以完成零件的自动生成,并可以生成带关联的图纸,用于指导生产;也可以直接进行模具设计,然后进行加工,完成无纸化的设计。

最后,我们必须要进行检查和校核三维数据,校核的内容包括零部件之间的干涉检查,各种机构件的DMU、人机校核和雨刮的面积校核等。

CATIA的DMU功能非常强大,它的主要价值体现在3个方面:

(1)提供各种档次的可视化功能,用不同方式对电子样车的任何部位进行审视,评估,低成本地实现形象化,扩展了样机应用的范围,实现了对复杂区域的可视化。

(2)提供各类对车型或部件间进行功能性分析的手段,包括机构运动、干涉分析、拆装分析、空间分析和管理等。低成本地进行产品功能性研讨,在设计早期阶段就发现问题,在设计的各个阶段及时大量地进行各种分析,提高设计质量。

(3)应用关联设计,按照自顶向下的设计方式,实现装配之间、零部件之间和多个几何体之间的多层次的端到端的各类关联,实现数字样机的快速更改,降低成本,快速地进行多方案的评估与研讨,实现基于总体参数的各级总成之间及内部零部件的更改,提高设计效率。

在人机校核方面,CATIA提供了人体建模模块、人体姿态分析、人体尺寸编辑和人体动作分析等来完成不同的功能,人体建模模块可以在三维环境中创建和操作精确的标准数字化人体模型,包括人种、性别、身高百分比定义和人体操作等,可以生成动画及创建高级视觉仿真等。人体姿态分析可以定性和定量地分析人体姿态的各个方面,可以对人的整个身体及局部姿态进行检查、评分以及与已公布的舒适性进行比较,从而对人机交互环境中的操作者的舒适度和功效进行评定等。人体尺寸编辑可以制作一些特殊人群人体模型等功能。

在人机功能模块中可以对视野,手伸及面、头部包络线等技术验证参数,以使我们的设计符合实际设计要求。人机工程分析见图9。

图9 人机工程分析

3.工装开发阶段

(1)冲压模具

CATIA在冲压模具中使用非常广泛,利用CATIA的知识工程可以方便地建立标准件库,在进行模具设计过程中就可以直接调用标准件库,而不是重新建模,使设计变得十分简单,大大提升效率。

(2)夹具

CATIA在夹具设计过程中,使用PKT模板技术,将单个夹具建成模板,在夹具设计过程中,不再是单纯地调用标准件,而是将整个夹具作为模板直接使用,只要确定一个夹紧点一个桌面就可以直接生成一个夹具,而且可自动生成工程图,嵌入DMU机构仿真,设计全参数化,带关联,在产品发生变更的时候,夹具会自动更新。CATIA的夹具模板设计方式使我们的设计变得轻松简单,将设计人员从建模过程中解放出来,将精力更多地放在设计本身,使我们的夹具设计更加优化,提升我们的设计效率。

结语

本文论述了车身设计流程以及在设计流程中CATIA的应用,并结合CATIA V5系统的技术特点,讨论了车身设计、开发和制造过程中CATIA V5的具体应用。由此可以深刻体会到CATIA V5已不仅仅是一个简单的辅助设计工具,它所提供的先进建模与仿真技术,为车身的设计、开发和制造建立了一个相当完善的软件系统支撑环境,加快了新车型的开发速度,增强了其对市场的快速响应能力,给企业带来了强大的竞争力。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF