回弹是指板料在冲压成形过程中,当外载荷去除时,由于材料的弹性恢复而使其形状、尺寸都发生与加载时变形方向相反的变化。作为薄板成形主要缺陷之一,回弹很难控制。因为这需要对回弹量作出准确预测,而且不同材料和不同形状的冲压件回弹规律差别比较大。随着高强度钢板和铝板在工业上的广泛应用,回弹变得更加突出。回弹量决定着冲压件的最终形状和尺寸,从而影响冲压件在整体中的装配。因此,如何有效地控制回弹量,是冲压成形中一个很重要的问题。

对于回弹问题常用的方法有2种:一是通过调整工艺参数,减少回弹量;二是进行模具补偿,就是在考虑回弹量的基础上,对模具型面进行相应的补偿,使得冲压件回弹后的形状刚好满足设计要求。第一种方法没有从根本上解决回弹量的问题,它只是在一定程度上减少回弹量。第二种方法可以解决回弹的问题,通过检测到的回弹量,对模具进行反复修正,从而得到满足精度的冲压件旧J。在工程实际中主要是用这种方法,但使用该方法的前提是需要知道回弹量。因此,如何准确并快速获得回弹量是使用该方法的关键所在。

1 回弹检测的方法

在生产实际中,多采用专用检具对冲压件的回弹量进行检测。但是,专用检具存在很多弊端,对复杂零件某些部位的回弹量不能精确检测。而且制造过程需要大量的人力、物力和财力,特别是现在零件的外形越来越不规则,出现了大量的自由曲面以满足人们对美学的要求,使得检具的制作变得闲难。这样一方面增加了产品的制造成本,影响产品的开发制造周期,更为重要的是使用专用检具所得的检测结果会过多的受人为主观因素的影响,检测结果难以科学、直观地进行定量表达;检具检测实际上只是控制参数曲面上若干个截面曲线的形状误差,有限的截面曲线并不能完全表征整个曲面的形状误差。而且手工操作的检具检测难以与自动控制系统、质量管理系统进行信息交流。

随着计算机辅助检测技术的出现,为冲压件的回弹检测提供了一种新的方法。计算机辅助检测技术具有适用性好,效率高等优点,可以有效地减轻操作者的劳动强度,提高生产效率,为企业带来经济利润。计算机辅助检测是指通过三维光学测量设备,获取实物的三维数据,并将此数据与实物的CAD模型对齐比较,从而获得检测结果。其操作步骤可以归纳为:(1)实物模型的数字化;(2)模型对齐;(3)比较分析。

Geomagic Qualify作为一种计算机辅助检测软件,具有操作简单、检测功能强大等优点。其检测结果受点云质量、创建的基准或特征以及对齐精度的影响。现有光学扫描设备精度一般都在0.1 mm以内,通过合适的操作方法,可以获得一个精度较高的零件点云数据;在创建基准或特征时,应根据实际情况,尽量选择没有发生变形或发生微小变形的区域;对齐时,通过选择合适的对齐方法,可以确保创建的基准或特征尽可能重合。这样可以保证检测结果的准确性。

下面论述提出该软件在冲压件回弹检测的方面的应用。

2 Geomagic Qualify简介

Geomagic Qualify是由美国Geomagic公司提供的快速检测软件,通过在CAD模型与实际构造部件之间快速、明了的图形比较,可以快速并准确地完成检测任务。其操作过程为:对齐、比较分析和生成报告。

对齐就是将待检测零件的点云数据与其标准CAD模型统一到同一个坐标系下,以实现两者的比较。Geomagic Quality主要提供了3种对齐方式,分别为“基准/特征对齐”、“最佳拟合”、“RPS对齐”。“基准/特征对齐”主用于有规则外形的零件,通过创建在CAD模型和点云上对应的基准或特征的最佳拟合,达到CAD模型和点云的整体对齐。"最佳拟合”主要用在由自由曲面组成零件的对齐,因为自由曲面的不规则,使得创建基准和特征比较困难。“RPS对齐”是基于参考点系统的对齐,比较适合具有定位孔、槽等特征的零件的对齐,此外板金件和叶片的对齐也多用该方法。

Geomagic Qualify的检测功能叮归纳为:二维分析、三维分析以及误差评估。二维分析可以对模型的指定截面进行尺寸标注或生成偏差图。三维分析可通过3D比较,生成彩色的偏差图,结果显示为CAD模型或点云上的偏差。其中“边界比较”命令可针对边界线处的偏差进行检测,可用于回弹问题的检测。误差评估包括对零件的三维尺寸误差以及形位误差评估。

Geomagic Qualify可以自动生成包括HTML格式,PDF格式,MS Word和Excel格式的多种报告,其中适用于Web的报告可以让各部门共享检测结果,改善了部门间的沟通。

3 检测实例

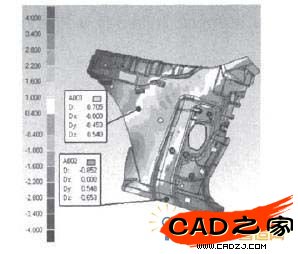

下面以一个冲压件的回弹检测为例说明,如图1。由于该零件形状复杂,检测有一定难度。而使用Geomagic Qualify进行检测时,通过3D分析和2D分析等功能,可以快速、准确地测量出零件的回弹量。

▲图1对齐前

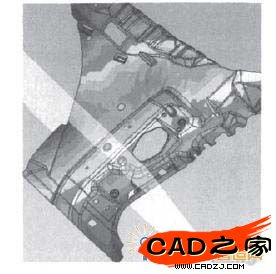

在进行比较分析前,先将零件的点云数据和CAD模型均导人到Geomagic Qualify,利用“RPS对齐”方式通过选择零件表面的定位孔、槽等特征为基准进行对齐,结果如图2。对齐后就可以开始进行回弹检测。

▲图2对齐后

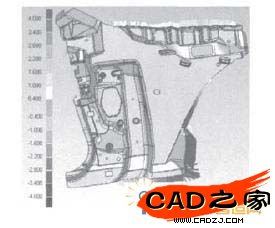

(1)3D比较

通过3D比较,可以获得零件的整体回弹量,得出一个全面、直观、形象的回弹检测结果。在完成对齐操作后,进行3D比较,比较的结果如图3所示。从颜色与对应的数值可以反映出零件的整体回弹变形情况。各处的向弹量的具体数值可利用“创建注释”操作得出。此外,根据比较结果还可自动统计出最大偏差、最小偏差、正负偏差和标准偏差,数值分别为4.64mm,一4.923 mm,1.065mm,一1.237 mm,和1.412mm。

▲图3 3D比较

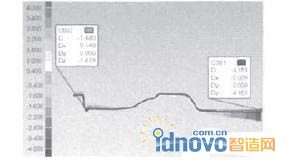

(2)2D比较

对于零件的一些重要截面,对回弹有严格要求。这就需要得到更加精确的回弹量,以便作出合适的回弹补偿,保证截面的最终形状满足精度的要求。2D比较功能可以对零件的一些重要截面进行回弹检测。

首先指定冲压件的检测截面(如图4),再进行2D比较分析,生成的截面偏差情况如图5。

▲图4确定截面位置

▲图5 2D比较结果

(3) 边界比较

由于边界远离模具中心,冲压件其他部位的回弹变形都会一定程度反映到边界上。在装配过程中,严重影响边界的接触配合。因此,边界处的回弹量控制对装配工艺有重要的意义。通过边界比较功能可以实现对零件边界的回弹检测。

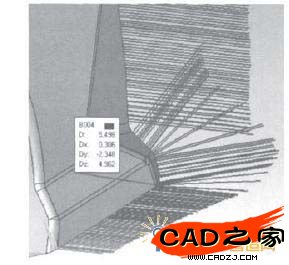

操作时首先选择所需要的边界,可从三个方向比较出边界的偏差,分别为法向、切向和3D偏差。其分别对应于CAD模型边界处的法线方向偏差、CAD模型边界处的切线方向偏差和沿着指定边界CAD模型和点云数据的最小偏差。选择外围边界线进行法向方向的偏差比较,结果如图6。比较结果统计如下:最大、最小偏差为6.961 mm,一3.608 mm,正负平均偏差为2.504 mm,一1.246 mm,标准偏差为2.447 mm。指定位置的偏差值也通过创建注释显示出来,在图6右下角创建注释,结果如图7,偏差为5.498 mm,在x,y和z方向的偏差分别为0.306 mm,一2.348 mm,4.962 mm。

▲图6边界比较

▲图7创建注释

(4)生成报告

将检测结果生成报告,其中适用于Web的报告可以让模具设计部门分享检测结果,从而对模具型面进行补偿。

4结论

模具补偿是针对冲压件回弹问题的主要解决办法,而模具补偿的前提是首先获得准确的回弹量分布。在生产实际中,多采用专用检具检测回弹量。但是,专用检具不能实现复杂零件精确、全面的回弹量检测,而且会增加产品的成本和开发时间。以上提出利用Geomagic Qualify进行回弹检测,避免了专用检具的弊端,可以快速而准确地实现回弹检测,且对于不同冲压件的回弹检测具有通用性。该方法将有助于企业快速完成回弹补偿,生产出符合精度要求的冲压产品,从而减少产品成本,提高企业的竞争力。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF