l.基于轻量化模型的CAD/CAPP集成模型

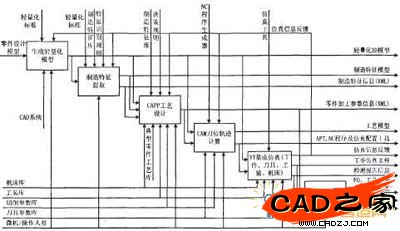

基于轻量化模型的CAD/CAPP系统集成的功能模型如图1所示,主要包括轻量化模型的生成、制造特征提取、CAPP工艺设计、CAM刀位轨迹计算和集成仿真五部分。U3D轻最化模型中仅包含了与显示有关的几何信息,这些几何信息层次较低,不能满足CAPP系统的需求。为使CAD/CAPP系统能够在一个较高层次上实现集成,需要从轻量化模型巾提取零件的制造特征,该制造特征不但能够表示零件的几何信息,而日.对于工艺设计所需要的形位公差、表面粗糙度、材料等非儿何信息也能够很好地进行表达。通过制造特征提取工具,应用特征识别算法提取零件的制造特征,并为每一个制造特征加入工艺信息,建屯零件的制造特征模型,可以满足CAPP系统对信息的需求。

图1.基于轻量化模型的CAD/CAPP系统集成功能模型

提取制造特征之后,结合工艺资源库中的工艺知识及企业资源的使用状况进行可视化工艺设计,确定零件的加工工序;然后由工序驱动生成数字控制(Numerical Control,NC)程序;最后基于轻营化模型财每道工序进行装夹仿真和加工过程仿真,检查加工过程中存在的问题,及时反馈给工艺设计和CAM,避免实际加工过程中造成的损失。

2.基于轻量化模型的工艺信息建模

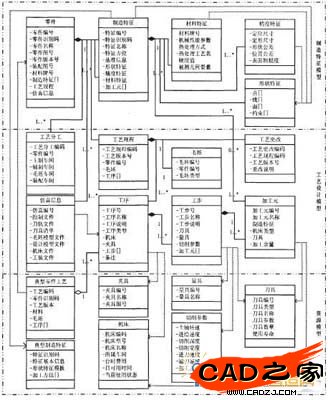

传统工艺设计中产品的信息关联性差,工艺信息模型中的尺寸公差、形位公差、表面粗糙度等非几何信息通常与三维模型分离,或者工艺信息模型中根本就不涉及三维模型。同时,由于工艺设计过程中的信息量大、牵涉面广,而且信息的类型和关系都很复杂,难以保证工艺信息的完整性和一致性。因此,需要建立一个统一的工艺信息模型,并采用可扩展标记语言(eXtensible Markup Language,XML)文件来表示信息,不但可以实现CAPP与CAD系统间的信息交流,还可以实现CAPP与PDM等系统的信息集成和共享。通过对工艺设计过程涉及到的各种信息进行分析,建立了基于轻量化模型的工艺信息模型,包括制造特征模型、工艺设计模型和资源模型三个子模型,如图2所示。

图2.工艺信息模型

制造特征指零件上一个具有语义的几何实体,它描述一个工件上需要加工的区域,表达一个加工过程的结果,包括材料特征、精度特征、形状特征以及该特征的加工方法。通过对企业内所有零件的制造特征进行统计分析,获取该企业的典型制造特征,根据组成特征的面集合及其之间的拓扑关系定义制造特征的形状特征模板,并根据企业的制造资源为每一个制造特征定义相应的加工方法。

工艺设计过程是工艺信息不断产生、流转和完善的过程,工艺设计模型总体上可分为工艺规划信息、工艺设计信息和工艺过程信息。工艺规划信息主要指零部件的工艺分工路线,根据车间的资源使用情况合理分配每个车间的任务,实现车间资源的有效利用;工艺设计信息描述零件从毛坯到成品的加工方法和过程信息,主要是一些工艺文档;工艺过程信息描述工艺状态、工艺版本及工艺更改等信息。加工元是工艺设计模型的核心,是组成零件工艺规程的最基本单元,它是以特征为核心的、有关特征加工所需要的信息实体,包括制造特征、该特征的加工方法、加工该特征所需要的机床和刀具等制造资源以及加工该特征的加工参数等信息。通过加工元将制造特征模型和工艺设计模型相关联,如一个外圆特征的加工方法可以包括粗车、半精车和精车三个加工元。零件的资源模型包括制造资源和工艺资源。制造资源包括机床设备、工艺装备、材料等;工艺资源包括典型零件工艺信息、切削参数信息等。

3.基于轻量化模型的制造特征提取及其算法

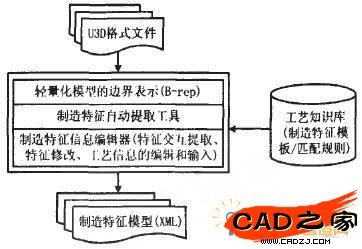

基于轻量化模型制造特征的提取过程如图3所示。轻量化模型仅包含了与显示有关的三角网格信息,这些三角网格层次较低,不便于制造特征的提取。因此,首先需要重新表示轻量化模型,结合U3D的数据结构及工艺需求,采用边界表示法(Brep)对三维轻量化模型进行表示;其次利用制造特征提取工具,通过遍历零件的几何/拓扑信息并与制造特征库中的特征进行比较,获得零件的制造特征;最后对制造特征进行必要地编辑,加人工艺设计所需要的尺寸公差、形位公差、表面粗糙度等工艺信息。

图3.制造业特征的提取过程

3.1轻量化模型的边界表示

3.1.1 基于轻量化模型的几何信息提取

要建立轻量化模型的边界表示模型,首先从三角网格集合中提取具有实际意义的点、线、面,建立三角网格和几何信息之间的映射关系。提取规则描述如下:

(1)一个三角网格仅属于一个面。若两个相互邻接的三角网格的法矢相同,则两个三角网格属于同一个平面;对于圆柱面、锥面和自由曲面,给定一个ξ>O,若两个相互邻接的三角网格的法矢夹角小于ξ,则认为这两个三角网格属于同一个圆柱面、锥面或自由曲面。

(2)对于一个面内的所有三角网格集合,三角网格中的一条边至多属于两个三角网格。若一个三角网格的某条边仅属于一个三角网格,则这个边是边界边,否则为内边;然后对边界边进行合并,若两个相互邻接的边界边法矢相同,则两个边界边属于同一条直线;对于弧线和自由曲线,给定一个ξ>0,若两个相互邻接的边界边的法矢夹角小于ξ,则认为这两个边界边属于同一弧线或自由曲线。

(3)构成边界边的两个顶点为边界点。其中,ξ与轻量化模型的转化精度有关,精度越高,表面三角剖分越细,ξ越小;反之,精度越低,ξ越大。对于中等精度的轻量化模型,取ξ=0.1 rad。

3.1.2基于轻量化模型的拓扑信息构建

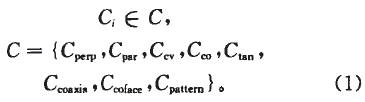

为有效提取制造特征,定义面之间的约束关系Ci,其中:

式中:

![]()

分别表示面之间的垂直、平行、凸邻接、凹邻接、相切邻接、同轴、共面和阵列关系。

面之间的约束关系可以分为邻接关系和非邻接关系,一条边唯一确定两个面之间的邻接关系,将邻接关系记为

![]() ,它表示面fm与面fn通过边lj以方式Ci进行约束,其中,

,它表示面fm与面fn通过边lj以方式Ci进行约束,其中,

![]() 。

。

对于面之间的平行、垂直和同轴关系比较容易判别,文献给出一个判别面之间的凸邻接、凹邻接和相切邻接的方法。

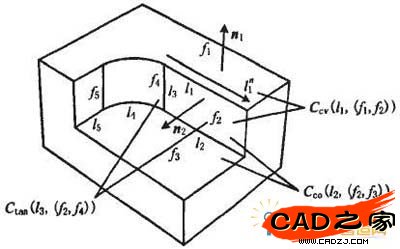

如图4所示,设ni,nj分别为面fi,fj的法向量fi和fj通过边lk邻接,判断面fi和面fj之间邻接关系的方法如下:

(1)首先确定边lk相对于面fi的方向。沿着边lk的某一方向,若面fi在边lk的左侧,则该方向为边lk。相对于面fi的方向,并记该方向向量为

![]() 。

。

(2)计算两个面法向量ni和nj的叉积,并记v=ni×nj。需要注意的是,若方向向量

![]() 是相对于面fi的,则计算叉积的第一个操作数必须是ni,否则为nj。

是相对于面fi的,则计算叉积的第一个操作数必须是ni,否则为nj。

(3)如果方向向量

![]() 与向量v的方向相同,则面fi和面fj为凸邻接;若方向相反,则为凹邻接;若两个向量的叉积v为0,则两个面为相切邻接。

与向量v的方向相同,则面fi和面fj为凸邻接;若方向相反,则为凹邻接;若两个向量的叉积v为0,则两个面为相切邻接。

图4.面之间的邻接关系

根据上述判别方法,可以确定图4中各个面之间的邻接关系。例如,面f1和面f2之间的邻接关系可以表示为,

![]() ,面f2和面f3之间的邻接关系可以表示为

,面f2和面f3之间的邻接关系可以表示为

![]() ,面f2和面f4之间的邻接关系可以表示为

,面f2和面f4之间的邻接关系可以表示为

![]() 。

。

3.2制造特征提取

一个零件可以认为由若干个制造特征和非制造特征(铸造圆角、工艺凸台)组成。因此,可以将一个零件表示为

![]()

式中:Q表示零件的总体信息;

![]() 表示第i个制造特征;

表示第i个制造特征;

![]() 表示第j个非制造特征;Rk表示特征之间的约束关系,

表示第j个非制造特征;Rk表示特征之间的约束关系,

![]()

式中:Rparent和Rchild分别表示特征之间的父约束和子约束。例如,一个平面特征上面有一个通孔特征,则平面特征是通孔特征的父特征,通孔特征是平面特征的子特征。

制造特征包括形状特征、特征的工艺信息和加工方法,因此单个制造特征可以表示为

![]()

式中:

![]() 表示该制造特征的形状特征;Ij表示属性信息,如精度信息、热处理信息等;Mk表示加工该特征所采用的加工方法。形状特征

表示该制造特征的形状特征;Ij表示属性信息,如精度信息、热处理信息等;Mk表示加工该特征所采用的加工方法。形状特征

![]() 可以用构成该形状特征的面集合以及这些面之间的约束关系来表示:

可以用构成该形状特征的面集合以及这些面之间的约束关系来表示:

![]()

式中:fj表示组成该形状特征的一个面;Ck表示这些面之间的约束关系,

![]() 。

。

制造特征提取实际上是对制造特征形状特征的识别,通过与预先定义的形状特征进行比较,提取出零件的制造特征。制造特征提取算法描述如下:

(1)确定相邻表面间的约束关系。通过上述表面间邻接关系判别方法,遍历零件的所有边,确定表面间的邻接关系,并将表面问的邻接关系存储在二元组中。

(2)确定不相邻表面间的约束关系。不相邻表面间的约束关系主要有平行、同轴和共面约束。若两个不相邻表面的法矢相同或相反,且两表面问两个顶点连线所形成的向量与面的法向量的点积不为零,则两表面为平行约束,否则为共面约束;若两个不相邻表面具有公共的轴线,则为同轴约束。

(3)将表面间的约束关系与预先定义的制造特征模板进行比较,识别出所有的制造特征。识别过程中,对于有歧义的特征需要用户交互操作。

(4)提取特征的尺寸信息,如槽的宽度、深度,孔的半径、深度等信息。

(5)确定制造特征之间的约束关系,检测模型中的所有封闭环,若一个封闭环在另一个封闭环的内部,则与这两个封闭环相关的制造特征具有父子关系。

制造特征自动提取工具仅对制造特征的几何信息进行提取,并不包含工艺规划所需要的信息。因此,需要对制造特征进行编辑,加入表面粗糙度、形状公差、位置公差、特征的定位基准等工艺信息。另外,对于特征模板库中不存在的特征,可以进行用户自定义特征的定义和提取。

基于上述方法,结合对U3D标准的研究,笔者利用Visual Studio开发了一个3D-CAPP原型系统,对上述制造特征提取方法进行了验证。通过开发针对CATIA的专用接口,将CATIA生成的三维模型转换成U3D格式的文件,并在3D-CAPP系统中打开,如图5所示。按照上述几何信息提取算法将轻量化模型中的几何信息提取到图5左侧控制树窗体的几何信息节点中,通过制造特征识别算法将轻量化模型中的所有制造特征提取出来,并显示在图5左侧控制树窗体的制造特征节点下面。然后对特征进行编辑,加入特征的几何参数信息、定位信息以及表面粗糙度和硬度等工艺信息。图5右侧为外圆特征编辑窗口,其中特征方位表示刀具的可进刀方向。

图5.应用实例

4.结束语

三维模型信息集成是CAD/CAPP系统集成的难点,也是目前研究的热点之一。本文构建了基于轻量化模型的CAD/CAPP系统集成模型,通过轻量化模型实现了系统间三维模型信息的交换和共享。建立了基于轻量化模型的工艺信息模型,包括制造特征模型、工艺设计模型和资源模型三个子模型,实现了CAPP与CAD系统间的信息交流,有效解决了信息的集成和共享问题。深入研究了基于轻量化模型的制造特征提取方法,打通了几何模型和制造特征模型之间的联系,为三维模型在CAPP系统中的充分应用创造了条件,并通过一个实例验证了制造特征提取方法的可行性和有效性。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF