随着现代设计技术的快速发展,计算机仿真与分析技术在新产品开发中的应用愈加广泛。使用计算机进行产品的预装配、静或动态干涉检查以及运动学、动力学分析,可以在设计阶段通过虚拟环境描绘产品三维外观、内部结构和装配关系,模拟产品制造、装配过程;可以通过CAE软件检验运动部件的运动关系,分析产品的静态和动态力学性能;使产品设计、装配、性能检测的各个过程并行地进行。

V400型柔性制造模块为带有回转式工件交换装置的立式加工中心,其主轴单元的工作性能直接影响机床的生产效能和加工工件的质量,本文利用Pro/E、ANSYS软件完成了主轴单元的结构仿真、主轴的静态及动态特性分析,从而提高了该柔性制造模块主传动系统的设计质量和产品开发的可靠性。

1 主轴单元方案设计

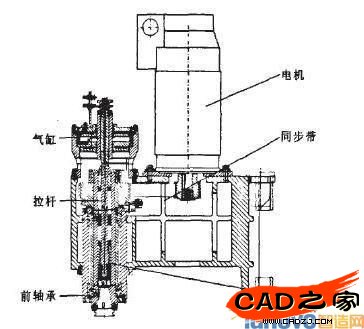

v400型柔性制造模块的加工对象为中等精度零件,要求主轴转速较高(8000r/min)、调速范围较宽,能承受中等载荷,振动及噪声小,结构简单、造价低。为此,主传动系统采用交流主轴伺服电机驱动,变频调速,电机与主轴间通过同步齿形带传动;主轴采用两支承形式,前后支承均采用7014CD型角接触球轴承;刀柄自动夹紧机构采用碟形弹簧-拉杆-喇叭口套筒及钢球组成的拉紧装置,依靠碟形弹簧的力量拉紧刀柄后部的拉钉实现刀具的自动夹紧,依靠气缸推动拉杆顶出刀柄实现松刀。主轴的结构及驱动方式如图1所示。

图1 主轴结构及驱动方式

2 装配与运动仿真

2.1装配仿真

2.1.1 零件建模

V400柔性制造模块的主传动系统主要有轴系、主轴箱、刀具(柄)自动夹紧机构以及主轴伺服电机等构成,共包括非标件48个,标准件120多个。

建模时,利用Pro/E软件、采用“自底向顶”方式,同时结合零件制造、使用的实际状态进行构建。为减少模型的内存占用量,避免装配和分析时出错,应尽可能减少设计特征的数量,合理设置零件在坐标系中的位置,对重要的装配或加工件建立合理的参考基准特征(如DATUM PLANE、CURVE、AXIS等),否则,会影响装配模型的清晰显示;对非重要的装配或加工件(如螺钉等标准件)可以直接插入本体特征而不建立参考基准特征、并适当简化,如螺钉的螺纹处用圆柱特征代替,省略占用很大内存的螺旋特征。

零件三维模型创建的基础是零件截面草图。将二维截面草图进行拉伸、旋转、放样、倒角、布尔运算等操作,即可形成所需零件的三维实体模型。

2.1.2 装配仿真

把构成主轴单元的三维实体零部件按一定的装配关系组装起来,即可在计算机上生成主轴单元的装配模型。图2为主轴单元部件装配后的剖切图,其装配过程包括两个方面:一是添加装配约束,即按照共面反向、孔柱配合等装配特征在零部件间添加装配约束关系,限制零部件的自由度。二是装配分析,即显示自由度、干涉检查和最小三维距离测量等。注意在装配建模的过程中要按照实际装配关系进行,即按照由小组件到大部件逐级进行装配,要结合零件间的联接关系(如固定联接、铰链联接、滑动联接等)进行装配设定,按照先基础件、后运动件,先主要件、后次要件的原则,逐一装配。

图2 主轴单元装配模型

装配模型经渲染,其视觉效果与真实产品相仿。通过装配仿真,可以直观地发现零件间是否存在干涉情况,能够方便地测量出零件间的距离,如拉杆下端至拉钉上端面的距离、钢球分布圆的直径、拉杆的行程等,因此易于对结构设计的合理性作出判断,若存在问题,可进一步对结构进行修改,避免将结构缺陷带人产品试制阶段。

2.2 运动仿真

进行装配设计时,确定零件问的运动关系并给定主动件的运动形式后,可模拟显示整个机构的运动情况,借助动态仿真检查机器零部件间的位置约束和运动关系的正确性。主轴单元的运动形式包括主轴的正反转及准停、刀具(刀柄)自动夹紧机构的拉刀和松刀动作。主轴单元的主动件为松刀气缸和主轴电机,伺服电机经同步带传动驱动主轴旋转,运动简单,装配建模时设置主轴支撑处为轴承联接即可,而拉刀、松刀动作则较为复杂,主要由松刀气缸、碟形弹簧、拉杆、套筒、钢球、拉钉等零件之间的相对运动完成。在装配建模时,需设置相应的联结方式和运动特性j从而模拟拉刀、松刀动作过程,通过修改零件的大小和装配位置关系尺寸使运动达到设计要求,这里主要是调整松刀气缸的行程,以保证主轴前端刀柄(拉钉)定位夹紧装置中钢球的分布直径变大/小,从而松开/拉紧刀柄后部的拉钉。运动仿真表明所设计的拉刀机构能够可靠地实现拉刀、松刀动作。

3 主轴的静、动态特性分析

3.1静态分析

静态分析的主要任务是校核应力、应变及总变形是否符合要求,以保证主轴的变形精度和不发生破坏。

v400柔性制造模块的主轴采用前后各一套角接触球轴承支承,前端固定、后端游动。主轴为中空的阶梯轴,轴长425mm、支撑跨距236mm、主轴前端至前支承的距离47.9mm、轴承支承处直径70mm,主轴材料为20CrMnTi、弹性模量E=210GPa、密度ρ=7.8×103kg/m3、泊松比μ=0.3。主轴所受载荷主要是加工时刀柄传递的切削力、弯矩及后端带传动张力。以端铣刀粗铣平面为典型工况,由铣削力计算公式可得Ft=1040N、Fr=884N、弯矩M=195N·m,带传动张力F=955N。

主轴的力学模型为空间弹性梁,为便于进行有限元分析,提高网格划分质量和分析速度,需对主轴进行简化处理,即将键槽、螺纹孔等均按实体处理,将各处倒角简化成直角,忽略退刀槽。将角接触球轴承简化为弹性支承,忽略其角刚度,只考虑其径向刚度,忽略轴承负荷及转速对轴承刚度的影响,每个轴承处用一组压缩弹簧来模拟,每组4根。采用10节点等参元四面体Solid92单元对主轴实体进行智能网格划分,轴承处采用Combinl4单元模拟弹簧。单个轴承的径向刚度可按下式计算,每组弹簧的刚度按并联计算。

![]()

式中:Z为滚动体数量,Db为滚动体直径,α为角接触球轴承的接触角,Fa0为轴向预紧力,中度预紧。

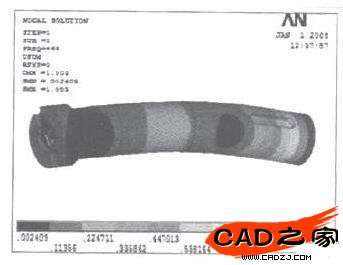

主轴前端施加x、y、z方向铣削力,后端施加y方向的带传动张力,经ANSYS软件运算处理,可得到主轴应力及应变云图,其应力分布如图3所示。主轴前端最大变形为0.022mm,最大应力在前端轴承处,最大应力为0.0617×109Pa,远小于轴的屈服强度。

图3 应力分布图

3.2动态分析

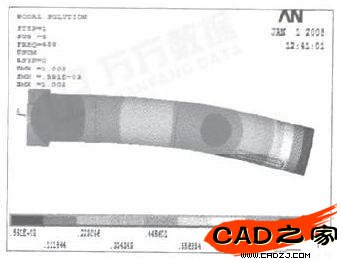

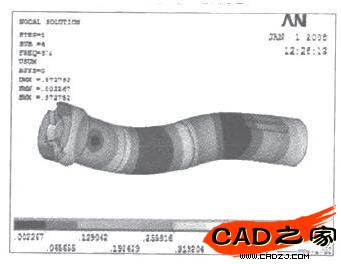

动态分析是指对被分析部件在自由状态下或在一定的约束下的模态分析,以确定部件的多个低阶固有频率及相关振型。主轴的振动可表达为各阶振型的线性叠加,其中低阶振型比高阶振型影响大,越是低阶影响越大,低阶振型对主轴的动态特性起决定作用,故进行主轴的振动特性分析时通常取前五阶即可。在ANSYS模态分析中进行计算,采用精度较高的子空间模态提取法,提取了前五阶模态数据(固有频率和振型)

图4 主轴第二阶模态

图5 主轴第三阶模态

图6 主轴第四阶模态

图7 主轴第五阶模态

4 结束语

结果和运动仿真结果表明V400型柔性制造模块的主轴单元结构设计合理,拉/松刀机构的运动能可靠地实现拉刀及松刀动作。静态分析和动态分析数据显示最大应力位于前轴承支承处,其数值远小于轴的屈服强度;主轴前端最大变形量(粗铣平面)为0.022mm,能够满足加工要求;主轴的临界转速远高于其最大工作转速8000r/min,工作时不会产生共振,可有效保证加工精度。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF