1 齿轮轴及其有限元模型的建立

齿轮机构是应用最为广泛的传动机构之一。可以用来传递空间任意两轴之间的运动和力,具有传动功率范围大、效率高、传动比准确、使用寿命长、工作安全可靠等特点,在各个行业得到了广泛的应用。

CATIA是法国达索公司(Dassault System)推出的高级计算机辅助设计、制造和分析软件,三维特征建模功能强大,可以进行复杂零件三维特征参数化造型和有限元结构分析,广泛应用于航空航天、机械制造和汽车交通等领域。

以微型电动轿车变速箱输入轴为例来进行分析。根据不同齿轮之间高度相似性特点和CATIA强大的参数化功能建立了标准渐开线斜齿圆柱齿轮轴参数化模型,并导入CATIA分析和仿真模块进行CAE分析,根据CAE分析结果来验证理论分析和设计计算的合理性。

(1)参数化齿轮模型的建立。利用CATIA参数化功能建立斜齿轮轴。

(2)赋予齿轮轴材料:钢(Steel)材料。

(3)网格划分和有限元模型建立。

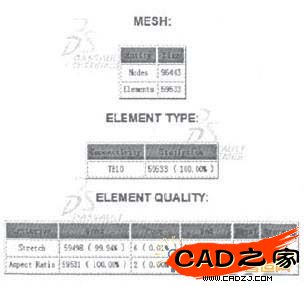

转化齿轮轴到CATIA分析与仿真模块,利用其先进网格划分工具(Advanced Meshing Tool)对齿轮轴进行网格划分,齿轮轴有限元模型及网格划分信息如图1所示。

图1 齿轮轴有限元模型网格划分信息

2 施加载荷和约束

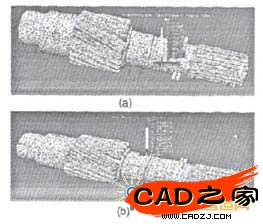

根据齿轮轴的受力情况和固定位置对模型施加载荷(包括轮齿所受载荷、离心力和输入扭矩)和约束,对齿轮轴两端施加除绕齿轮轴向旋转之外其余自由度的约束,如图2所示。

图2 齿轮轴有限元模型及承受载荷图

3 齿轮轴CAE分析

3.1求解和有限元结果

把网格划分后的齿轮轴转化到CATIA中的有限元分析模块(Generative Structure Analysis)进行求解,得到变形位移图、应力云图等,如图3所示。

图3 齿轮轴变形位移图、应力云图

3.2有限元结果分析

3.2.1输入条件

设计中,材料选择为20CrMnTi,并经渗碳,淬火或碳氮共渗,齿面硬度为57~63HRC;精度等级为6级。按硬度下限值,由MQ级质量指标查得![]() =1500MPa;由MQ级质量指标查得

=1500MPa;由MQ级质量指标查得![]() =900MPa,

=900MPa,![]() =450MPa,保证适当的有效层深,心部硬度≥25HRC。啮合齿轮中心距极限偏差

=450MPa,保证适当的有效层深,心部硬度≥25HRC。啮合齿轮中心距极限偏差![]() =0.015,箱体轴线的平行度公差

=0.015,箱体轴线的平行度公差![]() =0.009mm和

=0.009mm和![]() =0.0045mm,齿轮尺寸和形状公差均为IT6,即0.016mm,齿轮径向和端面跳动公差为0.01 lmm。

=0.0045mm,齿轮尺寸和形状公差均为IT6,即0.016mm,齿轮径向和端面跳动公差为0.01 lmm。

3.2.2齿轮轴强度分析

根据实际工作情况和分析计算,出现危险截面的位置在:与轴承内侧接触的齿轮轴过渡圆角区域(过渡圆角和轴承配合产生应力集中引起的),齿轮中部位置(齿根应力集中引起的)。从以上位移变形和应力云图可以看出:最大变形量为0.00431mm,位于花键输人端;齿轮轴危险截面最大应力为![]() =167MPa,位于齿根端部。齿根最大应力是由于齿根端部应力造成的,齿根中间部位应力基本在为83.7MPa左右,通过理论经验公式计算得到的应力为l45 MPa,而20 CrMnTi的弯曲疲劳极限为

=167MPa,位于齿根端部。齿根最大应力是由于齿根端部应力造成的,齿根中间部位应力基本在为83.7MPa左右,通过理论经验公式计算得到的应力为l45 MPa,而20 CrMnTi的弯曲疲劳极限为![]() =480MPa,按照最大安全系数

=480MPa,按照最大安全系数![]() =2计算得到的许用应力

=2计算得到的许用应力![]() =413.1MPa。最大变形量位于花键输入端部位,这主要是由于花键输入端载荷设置不合理而造成的,与实际情况不符,真正对工作有影响的变形量位于齿轮部位,最大为0.00338mm,位于轮齿端部,远小于齿轮啮合中心距极限偏差、齿轮啮合间隙和齿面精度公差值,齿轮啮合很好。

=413.1MPa。最大变形量位于花键输入端部位,这主要是由于花键输入端载荷设置不合理而造成的,与实际情况不符,真正对工作有影响的变形量位于齿轮部位,最大为0.00338mm,位于轮齿端部,远小于齿轮啮合中心距极限偏差、齿轮啮合间隙和齿面精度公差值,齿轮啮合很好。

从上述数据可以看出,CAE分析数据要比利用经验公式求解的结果要小,这主要是由于在做齿轮CAE分析时没考虑:齿向载荷分布系数,齿廓齿轮的应力修正系数,齿形系数,重合度系数,螺旋角系数等修正因素和斜齿轮多齿啮合特点,所以与经验公式取得的数值有一定的差距,如果考虑以上因素,计算结果应该基本一致。由经验计算和CAE分析结果可以看出,齿轮弯曲应力远小于齿轮许用应力,齿轮轴强度满足设计要求。

3.3改进措施

从上述分析可知,应力最大部位位于齿轮两端齿根圆角部位,可以采用以下措施来降低齿根最大应力:增大模数,采用变位系数,加大齿形螺旋角,改变压力角,增大齿根部位圆角,齿形修正等。轴的破坏大多为疲劳破坏,对于其他过渡圆角部位的应力集中现象,可以提高轴的疲劳强度力求降低应力集中和提高轴的表面质量。降低应力集中的主要措施有:加大圆角半径,减少直径差;用内凹圆角加大圆角半径;设中间环加大圆角半径;加退刀圆角等。提高轴表面质量的主要措施有:降低轴的表面粗造度、进行热处理或表面强化处理等。

4 结语

主要针对齿轮轴进行有限元分析,集中叙述了利用CATIA软件进行有限元分析过程,并分析了结果,提出了改善薄弱部位的措施。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF