1 概述

随着汽车工业的发展,在轻量化设计的同时,对汽车的安全性和可靠性要求越来越高,对汽车零部件的疲劳寿命分析预测是汽车设计生产中的重要环节,同时也是汽车质量的重要保障。传统分析方法是基于实车,通过道路测试或者台架试验来完成。缺点是周期长、耗费大、安全性低。这就需要一种快速的有效疲劳分析和设计方法缩短产品的设计周期,进而降低研发成本,提高市场竞争力。随着虚拟样机和虚拟仿真技术的飞速发展,疲劳寿命分析虚拟仿真技术越来越多地应用于汽车的开发过程中。

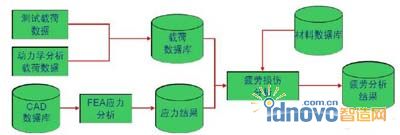

本文以某车麦弗逊独立悬架的下摆臂为分析对象,通过综合运用多体动力学仿真、有限元和疲劳分析等手段,应用疲劳累积损伤等理论,在基于HyperWorks的虚拟仿真平台中完成了对结构的疲劳寿命预测,疲劳分析流程图如图1所示。

图1疲劳耐久分析流程

2 前悬架虚拟试验台架多体模型的建立与仿真

2.1 多体动力学模型与激励

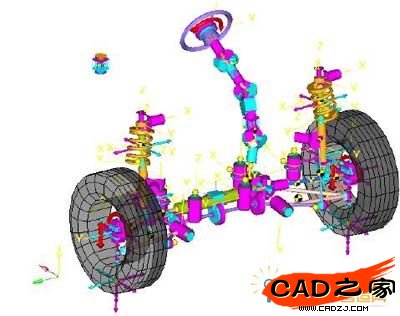

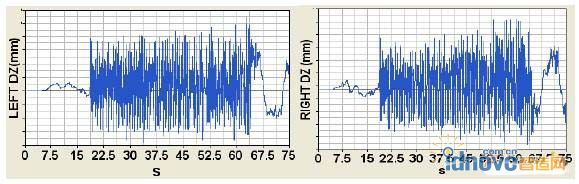

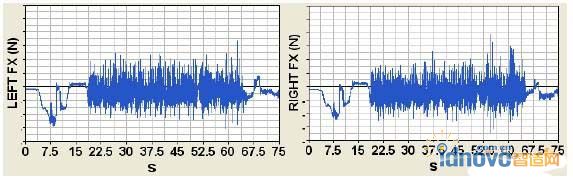

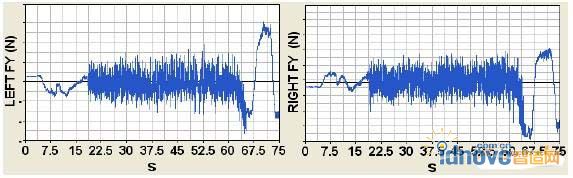

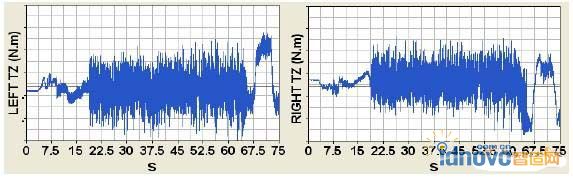

某车前悬架虚拟试验台架多体模型如图2所示,模型在MotionView中搭建,左轮和右轮轮心处加载垂向位移激励、纵向载荷激励、横向载荷激励和垂向扭矩激励,激励信号为六分力车轮力传感器实车试验测得,左右轮轮心激励如图3~图6所示。

图2前悬架虚拟试验台架多体动力学模型

图3左轮和右轮轮心处垂向位移信号

图4左轮和右轮轮心处纵向力信号

图5左轮和右轮轮心处横向力信号

图6左轮和右轮轮心处垂向扭矩信号

2.2 多体动力学仿真结果

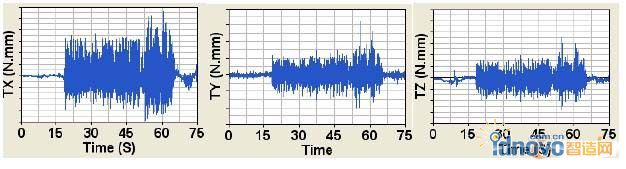

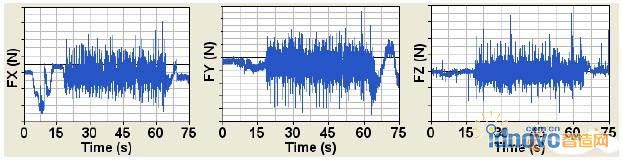

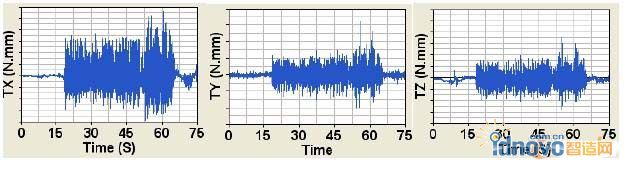

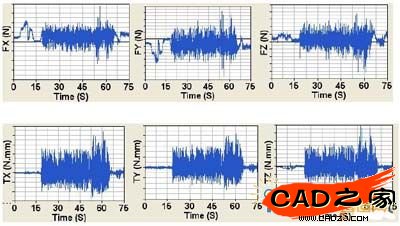

虚拟试验台架模型仿真分析输出下摆臂三个连接点(下摆臂外点、下摆臂前点和下摆臂后点)的十五个载荷时间历程,下摆臂三个连接点的载荷时间历程如图7~图9所示。

图7下摆臂外球铰处纵向、横向、垂向三方向载荷时间历程

图8下摆臂前点衬套处六方向载荷时间历程

图9下摆臂后点衬套处六方向载荷时间历程

3 有限元模型的建立与参数设置

前悬架的零部件比较多,现选择受力情况比较复杂的下摆臂进行分析。

3.1 网格划分

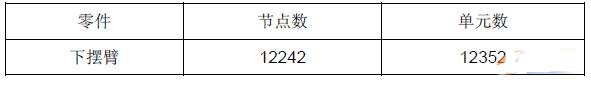

下摆臂模型如图10所示。模型使用HyperMesh划分,采用壳单元进行网格划分,节点数和单元数见表1。

图10下摆臂有限元模型

表1下摆臂的节点数和单元数

3.2 材料与属性

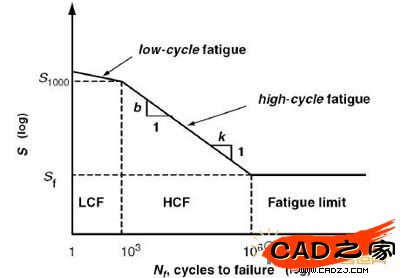

计算中所使用的材料参数如表2所示,材料的S-N曲线示意图如图11所示。

表2下摆臂材料性能数据表

图11材料SN曲线示意图

4 疲劳分析部分

疲劳的定义为在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中所发生的局部的、永久结构变化的发展过程。

疲劳失效在是交变应力作用下而产生,常表观为低应力脆性断裂(宏观上均表现为无明显塑性变形的突然断裂),并且常带有局部性质,局部改变细节设计或工艺措施,就可增强疲劳寿命。它是一个累积损伤的过程,需要经历三个过程:

(1)裂纹形成,即在零件的高局部应力处,较弱晶粒在交变应力作用下形成微裂纹,然后发展成宏观裂纹;

(2)裂纹扩展;

(3)裂纹扩展到临界尺寸时快速断裂。因此,疲劳失效与应力循环次数有关。

RADIOSS疲劳分析方法是根据S-N曲线,应用线性疲劳累积损伤理论进行高周疲劳寿命估算,步骤如下:

(1)静态分析确定结构中的危险部位及相应名义应力;

(2)根据载荷时间历程,确定危险部位的名义应力时间历程;

(3)根据疲劳试验数据修正材料S-N曲线,得到零部件S-N曲线;

(4)应用疲劳损伤累积理论,求出危险部位的疲劳寿命。

下摆臂疲劳寿命分析结果如图12,下摆臂在本次分析工况中危险位置如果所示,最小循环疲劳寿命为7.297万次循环,发生在下摆臂外球铰的连接位置,但此处疲劳寿命过低的可能与此处的连接处理方式为刚性连接有关,其他位置的疲劳寿命均在25万次循环以上。

图12 下摆臂疲劳寿命分析结果

5结论

这是一套高度集成化的疲劳耐久性虚拟试验方法,与传统实车试验及其它仿真方法相比,具有以下优点:

(1)试验过程安全可靠,周期短,耗费小。所采用的软件全部为ALTAIR公司的HyperWorks产品,最大限度地减少了数据的传递损失。

(2)避免多通道的输入输出,整个流程实现自动化,尽可能少地减少软件操作上的错误。

(3)作为虚拟试验,试验结果的可靠性依赖于整个分析过程中的各种分析条件的真实性。因此,该分析在一般条件下可作为汽车设计的指导和依据。

零件计算机疲劳仿真能够较准确地预测零件的疲劳寿命,直观的显示零件的疲劳强度薄弱处。与常规的疲劳试验相比,计算机疲劳仿真省时、省力,且不消耗零件,具有很好的经济性,因此,计算机疲劳仿真是零件疲劳设计的重要手段,必将更广泛的应用到汽车零部件设计中。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF