焊接接头是部件耐久性的薄弱环节,因此在开发高性能焊接构件时,提高焊接接头的疲劳强度是一个十分重要的课题。

一般较重要的焊接构件都采用高强度钢制造,随着钢材抗拉强度的提高,其疲劳强度也相应增大。 研究表明,对于焊后不做加工处理的高强度钢结构焊缝而言,由于在焊趾处应力集中等因素的作用下,其疲劳强度并不随抗拉强度的提高而增大,故无法体现出使用高强度钢的优越性[ 1 ] 。 因此,尽管超细晶粒结构钢等高强度钢材本身的强度和使用寿命大幅度提高,但在具体钢结构上焊接接头的质量和性能才是制约结构强度和寿命的主要因素。 只有对焊缝进行加工处理,才能根本改善其性能。

研究和实践表明,疲劳断裂是金属结构失效的主要形式,尤其是一些受动载严重的重要结构。 焊接接头的疲劳破坏一般起裂于焊接接头的焊趾部位。 如果能改善焊趾处疲劳裂纹的起裂性能,将有效地提高焊接结构的疲劳强度。 相关传统方法,如钨极亚弧焊( tung2sten inert2gas arc, TIG)熔修法、机械打磨法、爆炸法、喷丸法、过载法、局部压延法、局部加热法以及锤击法。这些方法有的仍停留在实验室阶段,有的劳动强度大,且生产效率不高。 传统的焊后热处理对于超细晶粒结构钢钢材的现实意义不大。 目前应用较多的是普通锤击法、TIG熔修法和喷丸法。 普通锤击法噪声大、效率低、劳动强度大、可控性差且效果很不稳定。 TIG熔修法施工工艺复杂,操作不当反而会造成副作用。 喷丸法是实际应用较多的一种,但存在噪声大、设备庞大、耗电量大等不利于节能、不能方便地移动作业、野外施工困难等缺点。 由于丸粒反弹,还存在安全防护问题,且丸粒需要回收清理[ 2 ]笔者采用超声冲击的方法提高焊接接头及结构疲劳强度。 该方法在国内外已经采用,其提高疲劳强度的机理与锤击和喷丸基本一致。 由于其执行机构轻巧、可控性好、使用灵活方便、噪音小、效率高、适用性强、成本低而且节能环保,超声冲击已初步显示出其对于改善接头疲劳性能的独特优势。

1 超声冲击效果试验

1. 1 超声波冲击方法机理

通过超声波发生器将电网上50 Hz工频交流电转变成20 kHz超声频交流电,用来激励声学系统的换能器。 声学系统将电能转换成相同频率的机械振动,在自重及外界施加的一定压力作用下,将这部分超声频的机械振动传递给工件上的焊缝,使以焊趾为中心的一定区域的焊接接头表面产生足够深度的塑变层。 从而有效地改善焊缝与母材过渡区(焊趾)的外表形状,使其平滑过渡,降低了焊接接头的应力集中程度,使焊接接头附近一定厚度的金属得以强化,重新调整了焊接残余应力场,并由超声冲击形成较大数值的有利于疲劳强度提高的表面压应力,同时改变了微观组织,改善了接头区域的组织,使冲击处理后的接头疲劳强度得以显著提高。

1.2 试验材料

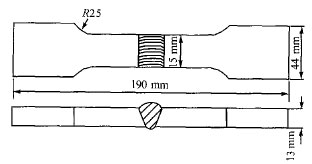

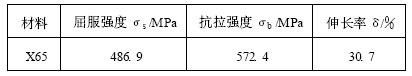

为证实超声冲击处理方法对提高焊接接头疲劳强度具有良好效果,进行了验证性对比疲劳试验。 两组试件以取材自X65管线钢的作为验证的对象:第1组是未经任何处理的原始对接焊接头试样,第2组则是经过超声冲击处理后的对接接头试样,试件采用单面焊双面成型焊接工艺制造,接头采用对接接头形式。 其制造加工的形式如图1所示。 X65管线钢材料力学性能如表1所示。#p#分页标题#e#

1.3 焊接接头的超声冲击处理的实施方法

使用天津大学研制的超声冲击装置对X65钢试件焊接接头进行冲击处理。 具体操作方法为:将超声冲击枪对准试件焊趾部位,且基本垂直于焊缝;冲击头的冲击针阵列沿焊缝方向排列;略施加一定的压力,使其基本在执行机构(冲击枪)自重的条件下,进行冲击处理。 处理时,激励电流为0。 5 A,并以0。 5 m /min的处理速度,来回冲击处理4次。 冲击处理过程中,冲击枪在垂直于焊缝的方向做一定角度的摆动,以便使焊趾部位获得更好的光滑过渡外形。

1.4 疲劳性能测试设备及方法

测试疲劳性能试验是在红山100 kN高频疲劳试验机上进行的。 试验机静载精度满量程为±0。 20% ,动载振幅波动度满量程为±20%。 施加载荷情况:加载频率为101Hz,载荷类型为拉伸载荷,应力循环比R = 0。1。

2 试验结果及分析

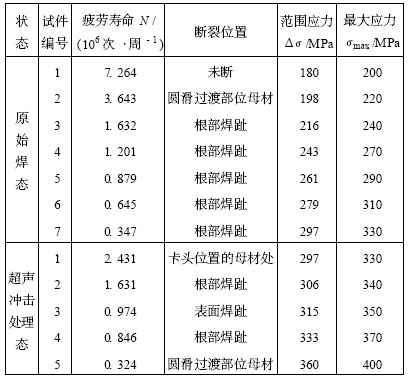

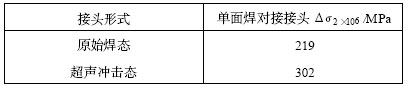

原始焊态与超声冲击处理态的单面焊双面成型对接接头试件的疲劳试验结果见表2。

表2 疲劳试验结果

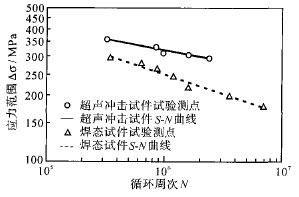

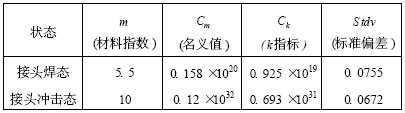

按照国际焊接学会( IIW)钢结构循环加载疲劳设计规范规定的统计方法处理试验中对接接头的相应疲劳试验数据[ 3 ] ,接头焊态和接头冲击态的S-N曲线如图2所示。 从图2中可以看出,经超声冲击处理过的接头S-N曲线明显高于原始焊态接头。 各种接头状态下的疲劳强度Δσ ( 2×106)见表3。由表3可计算出,经超声冲击处理后疲劳强度比原始焊态提高了37。 9%。

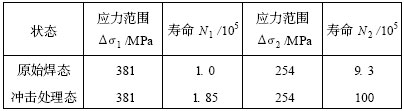

为了获得在相同应力水平下超声冲击处理前后试件的疲劳寿命的变化情况, 将表2中的相应试验数据分别按方程Sm N =C拟合[ 2 ] (S-N曲线的参数见表4) ,得出超声冲击处理X65钢焊接接头试件在寿命为1×107次时所对应应力范围下焊态试件的疲劳寿命以及焊态试件在寿命为1×105次所对应应力范围下的超声冲击处理试件的疲劳寿命,结果列于表5中。

表5 焊态和冲击态接头的疲劳寿命

研究表明,焊接结构制成后,影响焊缝疲劳强度的主要因素是焊缝的应力集中,而焊缝的应力集中程度又与其形状参数(几何因素)密切相关。 制造普通焊接结构时,一般采用熔化焊接的方法,多数情况下需要一定的填充金属,故在接头部位留有余高、凹坑及各种焊接缺陷,造成严重的应力集中。 同时,还产生一定数值的焊接残余拉应力。 大多数情况下,残余拉应力对焊接结构疲劳强度的影响是不利的。 大量研究表明,在焊趾部位距离表面0。 5 mm左右处一般存在熔渣等缺陷,该缺陷较尖锐,相当于疲劳裂纹提前萌生[ 4 ] 。 接头在应力集中、焊趾熔渣缺陷及焊接残余拉应力的联合作用下,导致疲劳强度严重降低。

焊后采取超声冲击方法,修善接头的几何外形,降低余高造成的应力集中并消除焊趾表面的缺陷,调节焊接残余应力场,消除其消极影响,使之朝有利于疲劳强度提高的方向转变,显然是大幅度地改善焊接接头及结构的疲劳强度的主要原因[ 5~7 ] 。#p#分页标题#e#

值得注意,焊接缺陷的存在不可避免地降低焊接接头的疲劳强度。 结构内部通过焊接质量的严格控制可以有效遏制这些缺陷的产生,但表面缺陷也是一个不可忽视的降低疲劳强度的因素。 在冲击处理过程中,个别试件焊趾部位暴露出小段浅裂纹(未熔合) ,经冲击处理后,裂纹消失。 虽然截面积相对有所减少,但并没有影响该试件的疲劳寿命数值。 这说明对位于表面或埋藏不深的小尺寸缺陷,能够通过超声冲击处理的方法予以消除。 这种作用对提高焊接接头疲劳寿命与强度具有一定的贡献。

使用超声冲击的方法提高焊接接头的疲劳寿命,其效果显著。 该方法可以很大程度地提高接头的疲劳强度,使焊接接头接近母材的疲劳强度,甚至高于母材。 所以,设计合理、接头焊接质量良好且经超声冲击适当处理过的承受低应力动载的焊接结构,焊接接头将不再是薄弱环节。

3 结 论

以X65钢焊接接头为研究对象,试件原始焊态的疲劳强度Δσ(2 ×106 )为219MPa,超声冲击处理后焊接接头的疲劳强度Δσ(2 ×106 )为302MPa。 经过超声冲击处理的X65管线钢对接焊接接头,其疲劳强度相对原始焊态接头提高37。9% ,在相同应力范围下的疲劳寿命是原始焊态接头1。85~11倍。 超声冲击处理能使X65钢管对接焊接接头的疲劳性能显著改善,试验证明,超声冲击是一种效果显著且便于操作的焊后改善焊接接头疲劳性能的措施。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF