1、现场总线技术

1.1现场总线技术概念

根据国际电工委员会IEC1158定义,现场总线(Fieldbus)是“安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点通信的数据总线”。或者说,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。其中,“生产过程”应包括断续生产过程和连续生产过程两类。现场设备/仪表指位于现场层的传感器、驱动器、执行机构等设备。因此,现场总线是面向工厂底层自动化及信息集成的数字化网络技术。基于这项技术的自动化系统称为FCS(Fieldbus Control System)。

1.2现场总线技术的主要特点

(l)数字化通信取代4~20mA模拟信号传统技术,现场层设备与控制器之间的连接是一对一(一个I/O点对设备的一个测控点)所谓I/O接线方式,信号传递4~20mA(传送模拟量信息)或24VDC(传送开关量信息)信号。应用现场总线技术可用一条通信电缆将控制器与现场设备(智能化、带有通信接口)连接,使用数字化通信完成底层设备通信及控制要求。

(2)现场设备智能化应用现场总线技术,要求现场设备(传感器、驱动器、执行机构等设备)是带有串行通信接口的智能化(可编程或可参数化)设备。因此,现场总线技术以计算机大规模集成电路的发展为基础。

(3)集现场设备的远程控制、参数化及故障诊断为一体现场总线采用计算机数字化通信技术连接智能化现场设备,因此,控制器可从现场设备获取大量丰富信息,可实现设备状态、故障、参数信息传送,可完成设备远程控制、参数化及故障诊断工作。

(4)现场总线是计算机网络通信向现场级的延伸传统的现场层设备与控制器之间的通信采用一对一连线的方式,传输4~20mA/24VDC信号。这种通信技术信息量有限,难以实现设备之间及系统与外界之间的信息交换,使自控系统成为工厂中的“信息孤岛”,严重制约了企业信息集成及企业综合自动化的实现。现场总线技术采用计算机数字化通信技术,使自控系统与设备加入工厂信息网络,成为企业信息网络底层,使企业信息沟通的覆盖范围一直延伸到生产现场。

(5)现场总线技术是实现工厂底层信息集成的关键技术要成功的实施CIMS,各层次的信息集成及支撑技术——计算机网络问题就必须得到解决。现场总线是工厂计算机网络到现场级设备的延伸,是支撑现场级与车间级信息集成的技术基础。

1.3现场总线技术发展及标准

(1)国内外现场总线技术、产品发展迅速国际上现场总线技术及产品、系统发展迅速。以现场总线PROFIBUS为例,目前支持PRomBUS标准的产品超过1500多种,分别来自国际上250多个生产厂家。在世界范围内已安装运行的PROFIBUS设备已超过200万台,年增长率25%。由CONSULTIC提供的现场总线系统FBS(FBSz由10个以上设备组成的现场总线系统)市场调查表明(在欧洲市场,1996年):已安装的FBS为427500套,新增FBS数量为146400。现场总线系统占整个自动化系统市场份额平均为25%。目前国际著名自动化、仪表、电器制造商均有现场总线产品及系统,如罗克威尔、西门子、施耐德、罗斯蒙特、霍尼威尔、横河等。

(2)现场总线没有形成统一的国际标准现场总线技术得以实现的一个关键问题,是要在行业中形成一个制造商们共同遵守的现场总线技术标准。国际上著名自动化产品及现场设备生产厂家,意识到现场总线技术是未来发展方向,纷纷结成企业联盟,推出自己的总线标准及产品,在市场上培养用户、扩大影响,并支持国际标准组织制定现场总线国际标准。各大国际公司在制定现场总线国际标准中的竞争,实际是技术、经济实力的较量,是对未来市场的争夺与瓜分,因此,由于利益所在,在短期达成协议是很困难的。目前,IEC还没有达到预期目标。#p#分页标题#e#

(3)不可能用一种现场总线标准面对种类繁多的自动化行业和各种各样的应用需求自动化技术对通信网络的要求不同于计算机,没有脱离行业的自动化,不可能用一种现场总线标准面对种类繁多的自动化行业和各种各样应用需求。某一种现场总线标准在某些领域中是适用的、具有高性能价格比,超出这些领域可能就不是最优的,甚至是不适用的。试图用一种现场总线标准去覆盖所有应用领域范围的想法和做法是不现实的。

(4)面对众多的现场总线标准,应积极开展适合中国国情的、面向制造业自动化的现场总线技术的研究面对国际上各种流派的现场总线及标准,中外专家普遍认为:

·期望IEC能尽早按预期目标完成统一标准的制定。但按目前进度估计,近年内IEC很难完成预期目标。

·目前IEC提出的建议方案只限于过程自动化,难于满足其它应用领域要求,不可能成为唯一标准,很可能形成多种标准体系共存。在统一标准框架下做多种通信协议接口,可能是统一标准的一种适宜的解决方案。

针对我国现场总线技术发展政策,我认为,不能无限期等待IEC的国际标准。应结合我国国情,积极跟踪、引进、研究国际上已有成熟应用经验的现场总线标准,开展适合我国国情的、面向行业的现场总线技术、标准、应用和产品开发的研究。

2、工厂底层自动化系统及信息集成技术

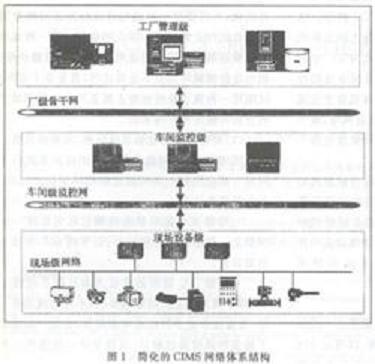

2.1CIMS体系结构及工业数据结构的层次划分根据工厂管理、生产过程及功能要求,简化的CIMS体系结构可分为3层,即工厂级、车间级和现场级。如图1所示。

2.2现场级和车间级自动化监控与信息集成是工厂自动化及CIMS不可缺少的重要部分现场级与车间级自动化监控及信息集成系统主要完成底层设备单机控制、连线控制、通信连网、在线设备状态监测及现场设备生产、运行数据的采集、存储、统计等功能,保证现场设备高质量完成生产任务,并将现场设备生产及运行数据信息传送到工厂管理层,向工厂级MIS系统数据库提供数据。同时也可接受工厂管理层下达的生产管理及调度命令并执行之。因此,现场级与车间级监控及信息集成系统是实现工厂自动化及CIMS系统的基础。

3、现场总线技术的发展促使工厂底层自动化系统及信息集成技术产生变革

3.1传统的现场级与车间级监控系统

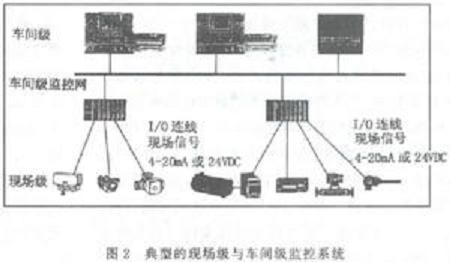

传统的现场级与车间级监控系统多是基于PLC的分布式监控系统。其主要特点之一是:现场层设备与控制器之间的连接是一对一(一个I/O点对设备的一个测控点)所谓I/O接线方式,信号传递4-20mA(传送模拟量信息)或24VDC(传送开关量信息)信号。如图2所示。

3.2系统主要缺点

(1)信息集成能力不强 控制器与现场设备之间靠I/O连线连接,传送4-20mA模拟量信号或24VDC等开关量信号,并以此监控现场设备。这样,控制器获取信息量有限,大量的数据如设备参数、故障及故障记录等数据很难得到。底层数据不全、信息集成能力不强,不能完全满足CIMS系统对底层数据的要求。

(2)系统不开放、可集成性差、专业性不强 除现场设备均靠标准4-20mA/24VDC连接,系统其它软、硬件通常只能使用一家产品。不同厂家产品之间缺乏互操作性、互换性,因此可集成性差。这种系统很少留出接口,允许其它厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,面向行业的监控系统很少。

(3)可靠性不易保证对于大范围的分布式系统,大量的I/O电缆及敷设施工,不仅增加成本,也增加了系统的不可靠性。

(4)可维护性不高由于现场级设备信息不全,现场级设备的在线故障诊断、报警、记录功能不强。另一方面也很难完成现场设备的远程参数设定、修改等参数化功能,影响了系统的可维护性。#p#分页标题#e#

3.3现场总线技术的发展促成新一代自动化监控系统的产生

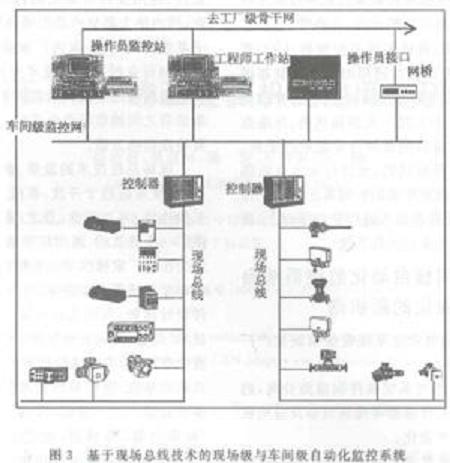

现场总线技术的发展,新一代基于现场总线的自动化监控系统已初露端倪,未来基于现场总线技术的现场级与车间级自动化监控系统如图3所示。

3.4基于现场总线的自动化监控系统主要优点

(1)基于现场总线的自动化监控系统增强了现场级信息集成能力现场总线可从现场设备获取大量丰富信息,能够更好的满足工厂自动化及CIMS系统的信息集成要求。现场总线是数字化通信网络,它不单纯取代4~20mA信号,还可实现设备状态、故障、参数信息传送。系统除完成远程控制,还可完成远程参数化工作。

(2)开放式、互操作性、互换性、可集成性不同厂家产品只要使用同一总线标准,就具有互操作性、互换性,因此设备具有很好的可集成性。系统为开放式,允许其它厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,市场上将有许多面向行业特点的监控系统。

(3)系统可靠性高、可维护性好基于现场总线的自动化监控系统采用总线连接方式替代一对一的I/O连线,对于大规模I/O系统来说,减少了由接线点造成的不可靠因素。同时,系统具有现场级设备的在线故障诊断、报警、记录功能,可完成现场设备的远程参数设定、修改等参数化工作,也增强了系统的可维护性。

(4)节省成本对大范围、大规模I/O的分布式系统来说,省去了大量的电缆、I/O模块及电缆敷设工程费用,降低了系统及工程成本。

3.5基于现场总线的自动化监控系统结构的变化

系统所有的软、硬件均可由多家厂商提供,而且具有互操作性、互换性,可方便实现硬件及信息集成。系统的主要区别是具有面向不同行业的专业软件,将会在市场上看到面向行业的各种系统,如发电、输配电、制造、化工、楼宇等。

(1)控制器由于控制器对现场设备的监控是通过标准的现场总线通信完成,因此没有必要使用与控制器捆绑的I/O模块产品,可使用任何一家的具有现场总线接口的现场设备与控制器集成。因此控制器的主要指标是高速指令处理能力、大存储容量及现场总线通信接口。所以控制器将被标准的、通用的硬件平台Compact、Computer所取代,如Intel/Windows类PC机。

(2)I/O模块插在控制器机架上的I/O模块由连接到现场总线上的分散式I/O模块所取代。分散式I/O不再是控制器厂家的捆绑产品,而是第3方厂家的产品;廉价的、专用的、具有特殊品质的I/O模块(如高防护等级、本征安全、可接受RTD、mV、高压、大电流信号等)将具有广阔市场。

(3)现场设备向专业化方向发展,具有程序及参数存储、智能控制功能,具有现场总线接口。控制器将下放一定的控制工作由现场设备自身完成,控制器只作参数化及运行监测工作。如驱动器、传感器、变送器、具有专业控制算法的调节器、执行机构、HMI、电机启动及电流保护装置、输配电保护装置、高、低压开关设备,这些设备将由那些在本行业中具有优势的厂家制造并具有互操作性、互换性。

(4)软件一方面,软件不再与控制器、I/O、现场设备等硬件捆绑,可运行在通用的标准控制器硬件,平台上。软件将成为具有标准通信协议、标准的基本编程语言(如IEC1131〉、统一的界面风格、标准数据格式与标准数据库接口的通用自动化软件平台。

另一方面软件必须是开放式的,允许行业上有独到经验的自动化专家厂商将专业的控制算法、仿真、优化、调度等专用自动化软件嵌入通用软件平台上,推出自己的面向行业的专业自动化系统。

4、现场级与车间级自动化监控系统自主开发及产业化的新机遇

4.1基于现场总线的自动化系统促使系统生产厂商产生新的分化

主要特征为控制器与系统软件制造商分离,趋向于通用化产品。I/O、传感器等现场设备及应用软件的开发制造趋向于专业化。#p#分页标题#e#

(1)控制器传统意义上的PLC、过程控制站将逐渐被标准的、通用的控制器硬件平台一一Compact Computer所取代。这是基于PC总线、Intel/Windows兼容的工业级、坚固型PC机。通用型计算机厂家产品将占主导地位。

(2)系统软件由专门监控类软件公司开发的产品,如:IntentHion(FIX)、Wonderware(IN-

TOUCH)、PcSoft(WIZCON)等将占主导地位,而不是控制器硬件厂商的捆绑软件产品。基于PC/WINDOWS平台的、所谓“软PLC(SoftPLC)”,与Intel/Windows兼容的工业级、坚固型PC机“组合”,可能会成为控制器或现场总线控制系统主站的主流。

(3〉现场设备传感器、驱动器、执行机构、远程I/O等,由不同的、具有专业优势的厂家制造,如E+H、ROSEMOUNT的仪表,SIEMENS、A-B、ABB、丹佛斯的驱动器、施耐德、SIENMENS的输配电保护装置、高、低压开关设施、施耐德、SIEMENS、A-B的I/O模块等。

(4)系统将有更多的厂家,基于通用软硬件平台和标准,在自己专业领域推出面向行业的、具有专业软、硬件控制功能的系统。

4.2自动化系统自主开发及应用推广的新机遇

无论是PLC还是DCS,系统的硬件、软件甚至现场级设备都是捆绑销售的。由于国际著名自动化系统制造商在开发投入、生产规模、销售组织、品牌宣传、应用支持方面比国内厂商具有绝对优势,因此,国内绝大部分产品市场份额被国外厂家占有。由于系统的封闭性,国内厂家很难在国外系统产品上做面向行业的专业性技术开发以期达到系统增值,多数国内系统集成商所能做的只是系统成套。系统集成商之间的市场竞争成败,其中技术因素不多,主要是在价格方面。

现场总线技术的发展,新型自动化监控系统的产生,使系统趋于开放,系统产品趋于通用型,具有互操作性、可互换性,总之,新型自动化监控系统提供了一个开放的、通用标准的软硬件平台。因此,这就为国内厂家提供了进入市场的机会。一方面对于自动化系统集成类企业,可利用企业在系统设计、软件设计优势,利用企业在某一领域自动化方面具有技术、经验、知识方面优势,在通用的系统平台上,开发出自己的,面向优势行业的、具有专家及智能控制功能的系统,这比单纯的系统配套可为企业带来更多的效益。另一方面,国内大批现场设备制造广家(如驱动器、传感器、变送器、调节器、执行机构、HMI、电机启动及电流保护装置、输配电保护装置、高、低压开关设备等等),特别是那些生产特殊品质产品的厂家(如具有专业控制算法的调节器、高防护等级、本征安全、可接受RTD、mV、高压、大电流信号等现场设备产品〉,改造产品使之具有现场总线接口,可为本企业产品开拓更广泛的市场。因为,采用进口控制器、国产现场设备(如驱动器、传感器、变送器、调节器、执行机构、I/O)的现场总线控制系统,兼顾了可靠性、功能、价格3方面因素,会得到用户青睐并具有广阔市场的。

5、结束语

(1)从工厂底层自动化及信息集成技术角度看,现场总线技术不是一项单纯的以芯片换电缆的技术,是计算机及其数字化通信技术向工厂底层,即设备层的延伸。如同其他领域发生的一样,现场总线技术是工厂底层通信技术的一次数字化革命。

(2)工厂底层自动化及信息集成技术是实现全厂自动化及CIMS系统的基础。现场总线技术的发展,使其传统系统结构发生变革,并带来传统系统无法比拟的优异特性,如丰富的现场信息资源、系统的开放性、产品的可互换性。

(3)系统结构的改变,最终将导致制造商们重新调整市场策略和格局。开放性为中国自动化产业带来了新的机遇。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-08-19清华社“视频大讲堂”大系AutoCAD 2012中文版机械设计

- 2021-08-03Autodesk 数字化工厂布局设计实战教程2014 [白雪松 著

- 2021-08-02Autodesk RevitArchitecture2014官方标准教程 [柏慕进

- 2021-07-18AutoCAD 电气设计标准教程2013中文版 [张力展,胡琛,张梅

- 2021-07-16AutoCAD R13实用技术PDF下载

- 2021-07-12Maya 节点技术教程 王澄宇编著PDF下载

- 2021-06-24AutoCAD 电气设计标准教程2013中文版 [张力展,胡琛,张梅

- 2021-06-06AutoCAD机械制图标准教程PDF下载