一、前言

板料拉深成型是一个高度非线性塑性变形过程,成型过程中的主要缺陷是起皱和拉裂。影响板料成型质量的因素有压边力的大小、凸凹模圆角半径、拉深材料机械性能、拉深模具参数、摩擦润滑条件及板坯形状和大小等。其中,压边力(BankHolder Force,BHF)的大小及加载方式对成型质量有显著影响,因此有效地控制压边力成为一种重要的工艺方法[1,2]。试验表明,在拉深过程的不同阶段对压边力参数进行合理的取值,并实现调整和控制,使之能随起皱趋势合理变化的变压边力技术[3],已成为控制金属板料塑性流动、充分发挥材料成型性能、防止起皱和拉裂的工艺手段之一。

汽车矩形车灯抛物面反射镜是典型的非轴对称拉深件。由于其在成型过程中金属材料的流动在各个阶段是不一致的,如果在板料周围施加相同的压边力,就容易导致某些部位起皱或拉裂,因此要求采用变压边力形式。本文应用有限元数值模拟技术对汽车车灯反射镜拉深进行了模拟,并且利用数值模拟结果和神经网络方法进行优化,获得了适合该工序的最优压边力加载曲线。

二、有限元分析模型的建立

有限元网格划分的质量对于后续成型计算分析的结果有很大影响,划分的有限元网格应尽可能反映出原曲面模型的形状特征。本文选用美国EAT公司的板料成型有限元分析软件DYNAFORM对模型进行曲面自动网格划分,实现了对网格密度及形态的精确控制。在有限元单元的选择上,鉴于计算效率和精度的考虑,选用BT单元,其单元、节点信息如表1所列。

传统的加工工艺中,对于此类工件通常采用矩形毛坯,并根据多次试冲结果确定毛坯大小。其缺点是:由于四角处堆积多余材料,加大了摩擦阻力而致成型过程中材料流动困难,容易引起工件厚度不均和角部破裂。为此,应用Dynaform的BSE模块功能,反算求得优化的毛坯形状,如图1所示。考虑板料的各向异性,选用材料库中的material type36,材质为08钢,弹性模量为2.07x10 5MPa,泊松比为0.28,屈服强度为196MPa,拉伸强度为442MPa,Lankford系数ro=1.73、r45=1.35、r90=2.18,硬化指数n=0.232,虚拟冲压速度为1000m/s。

在模型建立过程中重点对以下几方面进行了设置。

(一)渐变式凹模圆角的设计

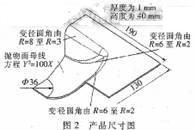

凹模圆角的取值合适与否直接关系到能否拉深成功。取值过小,则在材料流人凹模时弯曲阻力过大,引起直壁部分拉应力过大,导致出现颈缩,甚至拉裂等缺陷;取值过大,则有效压料面积减小,致使切向压应力增大,引起法兰面起皱。该工件要求法兰面与抛物面及直壁面相交处的圆角为r=2mm。但多次模拟结果表明,在定常压边力或直.线上升式压边力作用下会出现拉裂。综合考虑成型质量和成型工艺要求,决定将工件此处圆角改为渐变式设计,其尺寸如图2所示,然后在整形工序中再将此处圆角成型为r=2mm。同时,在有限元模型中,也将凹模圆角设计为此种渐变式形式。

(二)建立等效拉深筋

在板材成型过程中,常用施加拉深筋的方法来控制材料流动,以防止起皱。为了简化拉深筋的建模过程和节省模拟时间,通常用能承受一定力的附着在模具表面的一条拉深线取代拉深筋[4],即建立等效拉深筋模型。根据多次模拟结果和生产经验确定等效拉深筋的结构尺寸与分布形式,将其捆绑在凹模法兰面上。

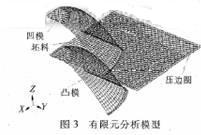

以上述设置为前提,将CAD模型存为通用数据转换文件(IGES格式),导人到Dynaform前处理中(为了节省计算时间,仅导入1/4模型),并作为凹模使用。再经偏移相应位置网格得到凸模有限元模型,等距偏移厚度是材料厚度加上厚度的10%(因为在计算完成后进行后处理时,如果凸模和凹模之间的间隙不够,则起皱数据将会丢失)。通过分离凹模模型获得压边圈有限元模型,然后对所有的模型网格进行必要的检查和修补,再将所得坯料导入模型。建立的有限元分析模型如图3所示。 #p#分页标题#e#

三、变压边力数值模拟

(一)变压边力加载曲线类型

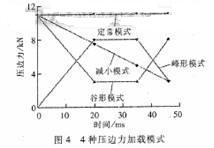

压边力控制曲线有定常加载模式、增加或减小模式及峰谷形加载模式3种类型。模拟计算和实际经验表明,增加模式(如传统的弹簧、橡胶压边形式)会对拉深过程产生不利影响,其他模式在特定的成型过程中表现各不相同[5]。根据经验公式及实际生产情况,对定常模式、减小模式、峰形模式、谷形模式加载压边力(图4)进行成型过程模拟。

(二)变压边力数值模拟结果分析

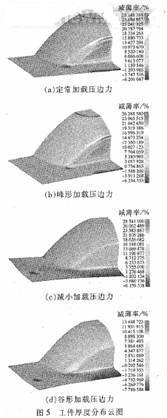

在设定好单元模型、材料参数、运动接触条件、边界条件的基础上,对有限元模型进行上述不同压边力加载形式的模拟。其成型结束后的制件厚度分布云图如图5所示。压边力变化各关键坐标点与工件厚度最大减薄量如表2所列。

模拟过程表明,定常压边力和峰形压边力的模拟过程均在不同时刻出现了拉裂失稳且减薄严重情况,这也验证了传统压边方式(如弹簧、橡胶或固定间隙压边)的不合理性。而采用减小模式和谷形模式压边力的模拟过程均能拉深成功,但减小模式会在成型后期造成法兰部分厚度有所增加,且局部区域减薄达到28.54%。实际上,在拉深成型后期,由于回弹等因素的影响,法兰部分起皱趋势增强,单向递减的压边力无法避免拉深后期起皱,并且由于法兰起皱增厚,导致进料阻力加大,使拉.深变形区出现局部减薄甚至破裂。根据上述分析,对于此类工件,最佳的变压边力加载曲线形式应为谷形压边力。

四、变压边力曲线的优化

按照4种压边力加载模式,通过模拟计算出20个神经网络训练样本,将4个关键点坐标作为输人量,以工件减薄值为输出量,以减薄量20为判别条件,求得既能拉深成功而且减薄值最小的点,即工件采用变压边力时对应的一些最优压边力控制点数据。

五、结束语

1.通过控制压边力的变化可有效控制板料拉深时的流动,充分发挥其成型性能,提高质量。

2.对于典型非轴对称件——抛物面车灯矩形反射镜,拉深中采用谷形压边力加载模式较为适宜。

3.在依靠控制压边力来减小和消除成型缺陷时,可以配合设置拉深筋、优化毛坯形状等工艺措施,以提高控制效果。

4.对于复杂工件,可以通过合理简化模型、应用神经网络工具并结合数值模拟结果,获得优化的压边力控制曲线。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF