1 前言

高速机床是现代高速加工技术发展的需要,高速主轴单元作为高速机床的核心部件,应具有以下两个基本特征[1]:

首先,应具有较高的转速。衡量主轴速度的指标是dm.n值,高速主轴的dm.n值一般要求达到1.0×106以上,并具有较宽的恒功率调速范围、良好的升降速特性和快速准停功能。目前,中等尺寸高速加工中心的最高主轴转速为12000~60000 r/min。

其次,高速主轴应有较大的功率。尽管在高速切削条件下切削力会下降,切削过程会变得较轻松,但由于切削速度很高,单位时间内消耗的能量也会明显增大,因此需要有较大的功率。目前,高速加工中心的主电机功率为10~45 kW。

传统的“主电机+皮带传动+齿轮变速”的主传动方式,由于传动链长,传动效率低,而且在高速下传动系统的转动惯量很大,使系统很难获得较高的角加(减)速度;动态和热态特性差,因此难以适应高速数控加工的要求。

目前,能较好地适应高速加工需要的主轴型式是电主轴,即采用无外壳电机直接驱动。在我校研制的GD-Ⅱ型电主轴中,电机的转子直接装配在主轴上,电机的定子则与主轴单元的外壳配合,省去了皮带轮和齿轮箱等一整套中间传动环节,采用变频器进行主轴的无级调速,实现了主轴系统的零传动[2]。

该主轴系统由于没有中间传动链,结构紧凑、惯性小,具有较好的动态响应特性,能实现快速启动、变速、准停,并具有较好的C轴控制功能。

为了保证高速切削,主轴应具有良好的运动精度和传动能力,主轴零部件应具有良好的加工精度和表面质量,而且还应具有良好的装配精度。为了易于达到精确的动平衡,电机转子与机床主轴之间采用了无键过盈联接,并以此形成扭矩传递能力。过盈量的大小直接影响电主轴的性能,过盈量过大会使主轴装配困难,影响装配精度,甚至破坏配合表面;过盈量过小则会影响主轴传递扭矩的能力。因此,必须对电机转子与机床主轴间的过盈量进行认真研究,以适应高速电主轴设计工作的需要。

2 主轴转子过盈量计算的原理

当电机转子与机床主轴存在过盈时,会在配合表面产生正压力,使电机转子的内外径扩张,主轴的内外径压缩。由于电机转子和主轴的轴向尺寸较大,轴向的伸长量可以忽略不计。因此,电主轴的配合可以简化为两个厚壁圆柱套筒的过盈配合。电机转子与机床主轴间过盈量的大小,不仅与配合面的传动能力密切相关,而且还受电主轴运动状态的影响。在低速状态下,离心力的影响可以忽略不计;而对于高速主轴,离心力则是影响电机转子与机床主轴配合的关键因素。因此,电主轴的过盈量计算不仅应满足静态传递能力的要求,而且还要考虑主轴动态特性的影响。#p#分页标题#e#

2.1 电主轴静态过盈量的计算原理[3]

如图1,设电机转子的内孔半径为a,外圆半径为b,主轴配合面的半径为a,内孔半径为c。若忽略轴向的端部效应,可认为配合面内受均布压力作用。由于电机转子与主轴是轴对称的,因此在极坐标系中,应力与位移是轴对称的,则配合件的切向位移和剪应力τrθ为零。根据弹性力学原理,应力函数只是径向尺寸r的函数,与极角无关。

图1 主轴与转子配合面的受力分析

(a)电子转子 (b)机床主轴

电机转子内孔受正压力p作用,外圆面为自由面,如图1a所示。因此边界条件为:

(1)

(1)

式中 p——正压力,N/m2

σre——转子径向正应力,N/m2

在静态条件下,电机转子的应力和微位移可由下式确定[4]:

(2)

(2)

式中 σθe(r)——转子切向正应力,N/m2

ce——电机转子的内外径比,ce=a/b

ue(r)——电机转子的径向位移,m

Ee——转子材料的弹性模量,N/m2

υe——转子材料的泊凇比

主轴外圆柱面受正压力p作用,主轴内孔为自由面,如图1b所示。因此边界条件为:

(3)

(3)

式中 σri(r)——主轴径向正应力,N/m2#p#分页标题#e#

在静态条件下,机床主轴配合处的应力和微位移由下式确定[4]:

(4)

(4)

式中 σθi(r)——主轴的切向正应力,N/m2

ci——主轴配合面的内外径比,ci=c/a

ui(r)——主轴的径向位移,m

Ei——主轴材料的弹性模量,N/m2

υi——主轴材料的泊凇比

主轴与电机转子均为钢质材料,其弹性模量和泊凇比基本相等,分别为E和υ。

根据式(2)和式(4),在静态配合条件下,机床主轴与电机转子间的过盈量Δs可由下式确定:

(5)

(5)

2.2 电主轴动态过盈量的计算原理

电主轴在高速运转时,必须考虑离心力对过盈量的影响。设厚壁圆筒受均布压力作用,圆筒的转速n,转动体的平衡微分方程为:

(6)

(6)

式中 ω——角速度,rad/s

ρ——材料密度,kg/m3

正应力与径向位移的关系式为[4]:

(7)

(7)

由于电机转子内孔存在均布压应力,外圆面为自由面,根据式(1)、式(6)和式(7),求解微分方程得:

(8)

(8)

式中,系数k为:

根据式(3)、式(6)和式(7),求解微分方程得主轴的应力和位移公式为:

(9)

(9)

在高速运转条件下,电主轴的过盈量Δ可由下式确定:

(10)

(10)

由于电机功率是通过电机转子与机床主轴间的无键过盈配合进行传递的,所以配合面间的动力传递能力由配合面间的摩擦力矩确定:#p#分页标题#e#

(11)

(11)

式中 Mt——主轴的传动转矩,Nm

机床主轴与电机转子单位配合面的摩擦力dF为:

(12)

(12)

式中 B——配合面的有效接触长度,m

dθ——单位圆心角,rad

μ——配合表面间的摩擦系数

Kc——安全因子,一般取2~4

根据式(11)和式(12),电机的转矩Mt与配合面之间的正压力p的关系可由下式确定:

(13)

(13)

根据式(10)和式(13),高速运转条件下,电主轴配合面的过盈量Δ与电机转矩以及主轴转速间的关系可由下式确定:

(14)

(14)

比较式(14)和式(5)可知,高速电主轴的过盈量由静态分量Δs和动态分量Δd两部分组成。静态分量Δs由下式确定:

(15)

(15)

动态分量Δd由下式确定:

(16)

(16)

由式(15)和式(16)可知,静态分量与主轴的传动能力有关,它与主轴的转矩成正比。而动态分量则主要是由离心力确定的,它与主轴转速的平方成正比。当主轴速度较低时,Δd动态分量可以忽略不计,主轴的过盈量由静态部分确定;但在高速情况下,主轴的过盈量受离心力的影响较大,因此高速主轴的过盈量主要由动态部分确定。

3 具体的计算与强度校核

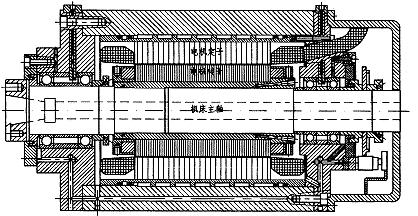

GD-Ⅱ型电主轴电机转子的基本尺寸为:转子的外径2b=134.2mm,转子内孔直径2a=66mm,转子的轴向长度为260mm,转子配合面的有效接触长度B=104mm。主轴配合面的基本尺寸为:外径2a=66mm#p#分页标题#e#,内孔直径为2c=25mm。因此,ce=0.4918,ci=0.3788。电机的最高转速为18000r/min,所以其最大角速度ωmax为1884 rad/s。额定功率为13.5 kW,额定转矩为85 Nm,电主轴的结构如图2所示。

图2 GD-Ⅱ型高速电主轴的结构

电机转子和主轴均为钢质材料,材料的弹性模量E=2.1×1011 N/m2,泊凇比υ=0.3, 主轴配合面间的摩擦系数μ=0.09,电机转子衬套材料的许用应力[σ]为287 N/mm2,主轴材料的许用应力[σ]为567 N/mm2。

根据式(16),要满足电主轴的高速性能,电机转子与主轴配合面间的动态过盈分量的最小值Δdmin可由下式求得:

根据式(15),要满足电主轴的扭矩传递能力,电机转子与主轴配合面之间的静态过盈分量的最小值Δsmin可由下式求得:

根据计算可知,高速电主轴要求的动态过盈量Δdmin是其要求的静态过盈量的6倍多,由此可见,高速主轴的过盈量主要由动态过盈量确定。根据式(14),高速电主轴的最小过盈量Δmin为:

Δmin=Δdmin+Δsmin=0.03404 (mm)

据此,在GD-Ⅱ型电主轴设计中,主轴与电机转子的配合采用Φ66H6#p#分页标题#e#/s6的过盈配合,这种配合的实际最小过盈量为0.040 mm(>0.03404 mm),能满足电主轴的高速传动要求。其实际的最大过盈量为0.078mm,根据式(5),配合面实际产生的最大正压力为:

根据式(2),电机转子内孔配合面上具有最大的切向拉应力σθemax和最大的径向压应力σremax,其值为:

根据式(4),主轴的σri(r)和σθi(r)均为压应力,其中主轴的配合面上具有最大的径向压应力σrimax,在主轴内孔壁处具有最大的切向压应力σθimax,其值为:

电主轴的装配应力分布如图3所示。

图3 主轴与转子过盈配合的应力分布

由此可见,电主轴的危险点在电机转子的内侧,根据第三强度理论[5]:

电机转子衬套材料的许用应力[σ]为287 N/mm,σr3<[σ],使用安全。

4 结论

电主轴是为高速数控机床而开发的一种新型的主轴部件,正确地计算主轴与电机转子间的过盈配合至关重要,它是影响主轴转动性能的一项关键技术。本文通过对GD-Ⅱ型电主轴的过盈配合研究得出如下结论:

(1)根据材料力学和弹性力学,分别对静态和高速运转条件下配合表面的几何尺寸、材料、传递扭矩、转速对过盈量及应力分布的影响进行了研究,建立了应力和过盈量计算的理论公式。研究发现,高速电主轴的过盈量由静态分量和动态分量两部分组成。静态分量与主轴的扭矩成正比;动态分量与电机转速的平方成正比,离心力是影响过盈配合量的主要因素。

(2)根据推导出的理论公式具体算出了GD-Ⅱ型电主轴的过盈配合量,并通过了应力分析和强度校核。结果表明,这种过盈配合形式能较好地满足高速数控机床的要求,并在实践中得到了验证。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF