浅谈混合结构机床

时间:2011-04-19 22:26:11 来源:未知

<%end if%>

图1:铣削砂模

文章讨论了用户使用混合结构机床直接铣削模具,以及使用覆盖轴的经验。文章所采用的信息采集于DirektForm GmbH Freiberg。该公司从2002年起使用两台Metrom机床加工中等规格的铸造模具。两台Metrom机床采用的都是混合结构。之所以采用混合结构和并联结构,是为了扩展五轴加工的加工空间,使其不受角度限制,并且在针对大工件加工时得到并联结构的更好的动态性能。

- 混合机构机床(Hybrid kinematics machines):并联机床(Pentapod, Hexapod)和附加的线性或旋转轴的结合体。

- 覆盖轴(Overlaid axes):物理存在的轴(线性或旋转轴),或者并联于5轴机床的笛卡尔坐标系轴,或者执行旋转轴功能的轴。覆盖轴可以单独或同其他轴一起根据编程指令运动而不需要TCP特性转换。

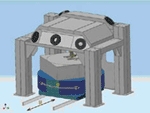

图2:Metrom混合结构机床P2000 R

1.不同的机床概念

DirektForm公司的主要应用是铣削大规格的砂模,追求的目标是高速,并且精度可调整。Metrom机床的大约加工范围是2m×2m×0.8m。第一台机床(Metrom P2000 L)的工作台安装在一个附加的线性轴(U轴)上。第二台机床配置了一个旋转工作台(B轴),安装在一个线性轴(U轴)上。

2.混合结构机床对控制系统的要求

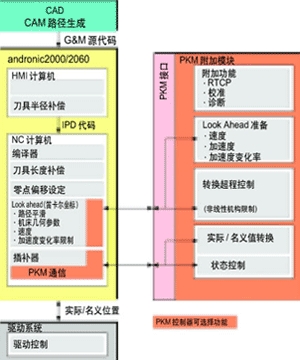

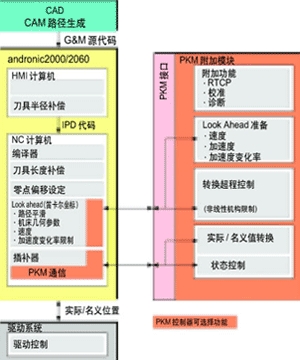

- 数据流和PKM附加模块

- 两种机床都配备置了基于PC的安德隆andronic 2000数控系统。每套系统都通过一个附加的PKM处理器增强性能,请参照下面的结构简图。

- andronic 2000 控制系统的数据流简图证实了用户对数控系统的基本功能的需求。从而可以得出,控制系统必须要满足下面的要求:

图 3:附加模块数据流

- 数控系统必须具有常规数控系统的特性。如此,系统必须能够按笛卡尔坐标系编程,在几何坐标、刀具偏置、零点偏移、坐标旋转和固定循环等方面保持不变。

- 数控系统必须带有笛卡尔坐标系位置显示;执行名义和实际数值间的转换。

- 混合PKM-数控系统的数据流不能和笛卡尔坐标数控系统的数据流相冲突。

- 控制系统必须是一台高性能的CNC,并带有与插补循环时间独立的转换循环时间。

- 为了满足这些需要。PKM处理器(一个附加模块)被集成到与驱动的通讯之前。由此产生的结果是,刀具半径和刀具长度补偿,刀具偏移和旋转,笛卡尔坐标Look Ahead参数等功能可以同在传统的5轴机床上一样被使用。

- PKM的接口设计可用来校准、分析超程限位和角度限制。PKM-look-ahead可按不同的点距,以及需要同时考虑的NC程序块的数量灵活地进行设定(取决于机床结构)。通常Look ahead程序块的长度设定是2000。在有斜波特性比较平情况时,这个数值可以更高些。

- 笛卡尔和PKM Look-ahead

- 几何学特性

- 输入数据的质量:(粗糙线性G-代码的最大允许偏差)

- 轮廓精度:(各轴独立的名义编程位置和平滑后轮廓的允许偏差)

- 轮廓平滑:(定义平滑时间使轴的特性平滑)

图4:混合轴的数据流和轨迹计算

- 动态特性

#p#分页标题#e#- 加速度:(各轴独立的限制和轮廓限制-减小轮廓内的实际加速度)

- 加速度变化率限制:(各轴独立的限制和轮廓限制-衰减最大允许加速度变化)

- 在线名义值平滑

- 轮廓平滑时间常数:(插补器在考虑了轴的精度限制的基础上,平滑名义位置值的时间周期)

- 轮廓加速度

- 加速度时间常数:(2度多义线定义的轮廓内加速度变化的时间段)

- 冗余轴

- 实践经验表明处理“标准”数控系统的冗余轴或者叫覆盖轴是相对简单的。数控系统将冗余轴当作一根实际存在的轴处理。冗余轴按下述特性进行定义:

图5:正方形零件加工程序

- 线性或旋转轴

- 轴的速度、加速度和加速度变化率限制

- 其他各轴独立的Look-ahead参数(比如,精度等)

- 在这种情形下,冗余轴的编程轨迹一般超过了NC程序块在速度定义时生成的轨迹。因而,这就导致了施加在工件上的速度有可能达不到编程速度。冗余轴的经验表明,这个问题的解决方法是:或者是在为机床5轴或6轴映射生成G代码时,或者是在在线传输时特殊考虑。

- 作为结果,引入冗余轴时需要考虑几何结构(软限位,等等),各驱动独立的速度、加速度、加速度变化率等限制和各轴独立的Look-ahead参数等各个方面的因素。

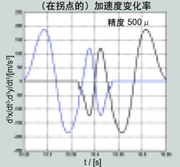

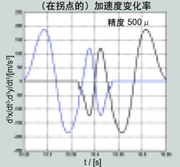

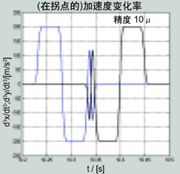

图6:预定义精度是500μm时在一个拐点的加速度变化率

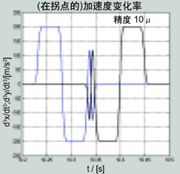

图7:预定义精度是10μm时在一个拐点的加速度变化率

3.混合结构机床的加工编程

- 已经在使用的混合结构描述

- NC编程通过使用常规的5轴CAM程序实现。一个附加的工具软件用于映射NC轴到实际存在的、PKM的5个被叫做冗余轴或覆盖轴(U轴或B轴)的支柱。根据不同的混合机床结构类型和工件种类,可以选用不同的策略。

- METROM机床,型号P2000L,带U轴:

- 机床的工作台位于一个附加的线性轴上(U轴),与笛卡儿坐标系X-Y平面内的Y轴平行。在这里一个特殊的工具软件离线地完成冗余轴U轴的几何学上的分离和集合。它是一个几何的映射:(X, Y, Z, A, C) → (X, Y′, Z, A, C, U)

- METROM机床,型号P2000R,带B轴和U轴:

- 机床的工作台位于一个附加的线性轴上(U轴)。这台机床的优势是能够使工作台以恒定的速度旋转,并通过并联结构的几个轴的运动产生工件的轮廓运动。

- 冗余轴的编程策略

- 当考虑PKM和冗余轴的动态特性时,可得到下面的特性:

- PKM轴:短运行距离,高或中等速度,高的加速度和加速度变化率。

- 冗余轴:长的运行距离,高或中等速度,较小的加速度和加速度变化率。

- 当这些特性同信号处理技术一起考虑的时候,你可以看到一个很简单但有效的区分这两种系统的方法: PKM轴适用于较高的频率,冗余轴适用于较低的频率。

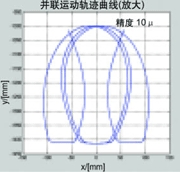

图8:不同轮廓精度下的轨迹曲线

图9:带车铣轴的并联运动

- 除了上面这些,还需要一个新的标准,定义一个轴系统的平均追踪目标函数。口头上说这个标准表示,PKM单元应该总是追踪轴系统中的一个“中间的”或者中心位置。在需要线性冗余轴和三维路径的时候,这个标准的定义就简单了。中心位置是根据到并联机构中工作空间的距离相同来定义。

- 5轴运动以及从线性冗余轴到旋转冗余轴的转换,使定义中心位置变的极其复杂。接下来的数字表明了信号和数据流走向:

- 在给冗余轴分段的时候必须要考虑下面的方面:

#p#分页标题#e#- 筛选的基础是时间。在PKM Look Ahead设定结束后,路径运动的正确的时间首先就知道了。但是基于这种考虑,需要先得到路径分段的结果。如果Look Ahead的计算需要在PKM的能力之内的话,这个重要的问题可以通过一个行之有效的方式来解决。下一段的例子示范了这种方法的适宜性。

- 过滤过程不仅仅限制回溯信息,还需要考虑随之而来的或未来产生的数值,否则会产生一个未预知的“跟随误差”。因为运算的数据在传送途径里优先选择处理,这个过程是在离线的状态下完成的。从现实的角度选择,第2个“Look-ahead-horizon”应该被集成到CNC的数据流里。

4.应用示例

- 问题

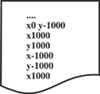

- G代码中的铣削路径是一个边长为2000mm的正方形,其是一个加工面积为2000mm×2000mm的工件程序的子集。

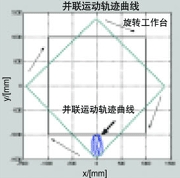

- 混合结构包括了动态的5-构件PKM(Pentapod)和具有更弱的加速度特性的旋转工作台。因为这个原因,旋转工作台应该在加工过程中尽可能匀速的转动。每个位置的加速度,特别是在平面的各个角的位置,需要从PKM单元得出。

- G代码的产生和选定的机床无关。G代码中使用的轴参考工件的轴。我们假定一个非常简单的条件,就是Z轴位置不变。工件程序有可能包括下述说明:

图10:PKM的有效运动空间扩大了

图11:在一个拐点处的X/Y轴的加速度变化率

- 从这个简单的程序开始,冗余轴运动的自动生成过程开始了。结果我们得到另一个G代码程序,带有所有的轴数据,只不过每个数据段都补充了旋转轴(B轴)的坐标位置。注意。如果哪里存在间隔很长的点,哪里就插入了插补点。

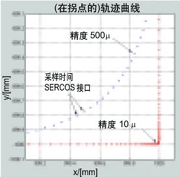

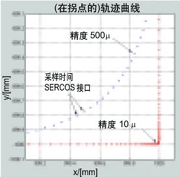

- 随后的图表显示出了两种不同精度定义的结果。路径偏差最初是500μm,随后是10μm。加速度和加速度变化率保持不变。

- 在整个工件范围内的高动态特性的路径计算

- 最初假定PKM单元可以在整个工件范围内达到理想的动态特性。根据该假定,带来了随后的速度、加速度和加速度变化率曲线形状。

- 预定义的轮廓精度对速度曲线、加速度和加速度变化率有很大的影响。为了比较,下面一个图表显示了如果允许轮廓精度从500μm减小到10 μm时带来的加速度变化率的变化。

- 随着需要达到的精度的不同,工件的路径以不同的方式平滑。图显示了两种不同轮廓精度下的名义位置路线。在圆点位置你能够清楚地看到该点的斜波特性,因为所有的点具有相同的时间间隔,同SERCOS伺服驱动的循环时间一致。

- 4.3.旋转、冗余轴的考虑

- 到目前为止,过程中还没有包括冗余轴。因为有Look-ahead运算的结果,冗余轴的位置值可分配到每一个轮廓点。最简单的办法是计算整个循环的全部时间,除以该提前定义的旋转轴以一个不变的速度需要移动的距离,从而得到不同时刻的位置。使用过滤策略是更灵活的一个办法。这样旋转工作台的速度仅仅速度发生低频变化。

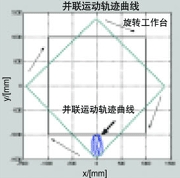

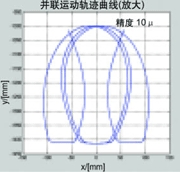

- 接下来的数字表明了当执行边长为2000mm的正方形时并联机构的运动(即PKM的轨线)。按照工件坐标系,得到了精确的轮廓,包括准确的时间。除了开始和结束轮廓时以外,旋转轴匀速旋转。

- 下面的图表证明了PKM的有效运动的提高。预设定的轮廓精度是10 μm。轨迹的左段和右段因为加减速度而产生。经过与几个旋转轴恒速度的旋转运动的串联,只有内部圆弧被执行。

- 在“Jerk PKM”的数据里,可以发现PKM的加速度变化率-拐角被平滑了。这在随之发生的相对于机床坐标系的加速度变化率值中同样能够体现。

- 实例评估

- 带连续旋转旋转轴控制的混合机构使我们能够处理在2000mm×2000mm范围内的所有位置的加速度和加速度变化率动态特性。如果旋转轴的最大允许旋转速度太小或者最大线速度是按直线或者较软的弯来设定的,有可能会达到限制值。另一个优势就是加速度和加速度变化率的有效值不再会达到极限了。

#p#分页标题#e#