一、 前言:

我国政府于80年代中、90年代初在武汉华中科技大学成立了国家激光技术重点实验室(研究激光与物质作用的理论)和国家激光加工工程中心(研究激光加工的应用),并在这两个源头的牵引下,催生了“中国光谷”,“中国光谷”在市场经济的导向下,短短的数年创造了几十项激光技术领域的第一乃至世界第一。

大功率CO2激光毛化技术与设备属于有自主知识产权的国际领先技术,该技术不仅能完成高质量的激光毛化形貌,还具备激光淬火的特殊功能,能使轧辊的寿命提高一倍以上,其综合经济效益能给使用者年内收回投资及带来长期、稳定、明显的经济效益。

二、 CO2激光毛化机理

激光毛化技术与设备是我国“八五”国家科技(攻关)计划项目,91年启动,96年在武钢投产,取得了一定的成效。限于80年代末、90年代初各项单元技术条件的限制,作为国内重点科研课题研制的第一台CO2激光毛化机床存在一些问题在所难免,现在虽暂时停产,但应该看到该项技术在国际毛化领域中所具有的前瞻性和市场前景。目前在华中科技大学华工激光公司的实施下,已有昆明钢铁公司、济南钢铁公司、唐山建龙钢铁公司、重庆钢铁公司采用了该项技术与装备,并获得了新的知识产权专利。

1) CO2激光毛化机理(具有毛化、硬化功能)

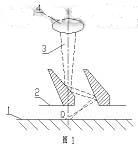

如图1所示:毛化加工时斩光盘2逆时针旋转,轧辊1顺时针旋转,激光束3通过聚焦镜4照射到前齿的后齿面,反射到后齿的前齿面,再入射到轧辊表面Q点,其入射面积小于0.5mm2,其功率密度为104~105W/cm2,使辊面金属材料组织迅速发生相变(温度在溶点以下)。

图1

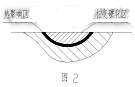

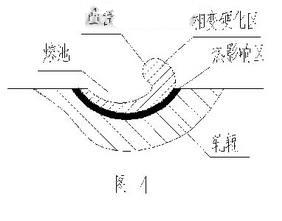

如图2所示:在相变硬化区内形成马氏体、碳化物、残余奥氏体等,并由于其加工升温速度和冷却速度极快10-5秒,致使相变硬化区内所获得各种组成项都极为细小并产生大量的错位,这些对提高辊面硬度、耐磨性都是十分有利的,使得激光相变后的辊面组织具有比常规淬火更为优异的耐磨性,同时为下一步的激光溶凝造型的毛化做了预热。

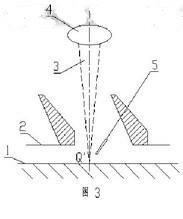

如图3所示:当斩光盘2的前齿和后齿移动到图示位置,激光束3通过前、后齿间的透孔直接聚焦入射到轧辊1的辊表面Q’点,其入射面积为0.02mm2,其功率密度在107W/cm2以上,使辊面金属材料迅速溶化成溶池,溶池内的溶解物在侧吹气体5及离心力作用下按一定的方向堆积到溶池边沿并通过极速冷凝形成有序的硬度极高的凹坑与凸台,完成毛化加工。给定方向、流量、压力的侧吹气体5除了完成造型任务,还有三种功能:1.避免轧辊表面在热加工过程中与空气中的氧发生作用,产生脱碳现象影响凸台强度。

2)CO2激光毛化工艺

根据冷轧板轧制工艺要求及后续加工工艺要求:如普板、家电板、汽车板、防伪板、退火、深冲、超深冲、镀锌、彩涂等选定辊面粗糙度值、密度值、平坦度值的工艺指标,以及粗糙度复印率、衰减率的工艺指标(在实际生产中,这两项指标对使用者十分重要),决定工艺指标的主要工艺参数是激光器使用功率、激光脉冲频率、扫描速度、光斑直径、聚焦距离。其中使用功率越大,粗糙度值(Ra)越大,功率值连续自动可调控;脉冲频率由斩光盘转速与斩光盘齿数确定,一般为20KHZ左右,即每秒可造2万个点的毛化形貌;即脉冲频率越高,密度值(峰值数PC)越高。扫描速度由轧辊转速,辊面直径及毛化装置移动速度确定,一般为6.5米/秒,降低扫描速度可提高Ra与PC值;光斑直径与焦距由外光路确定。这些变量均可由840D数控系统、检测系统及专用工艺软件来精确执行,操作人员只需负责吊装、输入选定的粗糙度值、密度值、平坦度值即可,十分方便。由于所有工艺参数均能精确控制,所以CO2激光毛化能再现所需的加工过程和结果,这一点对总结毛化效果、开发新产品十分有利(第一代的喷丸、第二代的#p#分页标题#e#电火花均有不能明显硬化和再现功能的缺陷)。

三、电火花毛化机理

电火化毛化技术的专用设备,目前在国内还没有专业的生产厂家,多数钢企只是认为其形貌的均匀性、保持性比喷丸毛化好,并且由于从众、从外的心理诱导,所以大多引进了国外的电火花毛化设备。应该说电火花毛化技术是在40年代的电火花加工技术的基础上诞生的,这比激光加工技术要落后几十年。我们不应该走引进落后再引进的老路,更何况性价比相差两倍以上。

我国是在50年代初开始研究和应用电火花加工技术的,主要用于模具成型和线切割加工。我国政府在冶金行业毛化设备的问题上敢为人先,高端进入,抛开电火花毛化设备的跟进研制,直接在武钢投入“大型CO2激光毛化设备与工艺”国家重点科研项目无疑是正确的导向。

1)电火花毛化机理

电火花是一种自激放电,其特点是放电前两个电极间具有较高的电压,当两电极接通时,其间隙中的电解液被击穿后,即发生瞬间的火花放电,伴随击穿过程,两电极之间的电阻迅速变小,电压迅速降低。

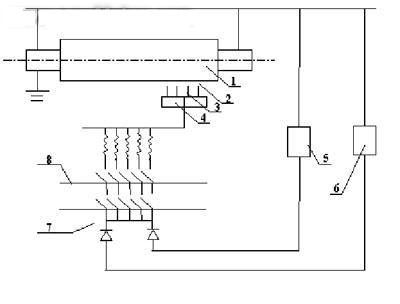

如图5所示:轧辊1被毛化的部分与电极3均浸泡在电解液2内,其间的间隙距离为0.1mm左右,轧辊为零线接地作低速旋转运动,转速通常为8rpm左右,电极3装在毛化头4上作水平直线运动。电回路包括一个高电压回路5和一个低电压回路6。当电解液2被击穿时,高电压回路的低电流提供初始脉冲。凹坑与针状尖峰的毛化是低电压脉冲通过电极对轧辊表面金属材料产生的电火花放电产生的。电流的大小是通过选择一个或者多个电阻组合完成,其脉冲频率是通过调节振荡器的输出来设定。电流的大小和电火花持续的时间决定了轧辊表面凹坑、尖峰的大小、数量和形状,(当然在轧辊被毛化的同时,电极也会被更快的毛化,属易损件)。

1. 轧辊 2. 电解液 3. 电极 4. 毛化头 5. 高压电火 6. 低压电火 7. 选择电流 8. 机械脉冲

图5

由于受电火花加工技术本身的限制,不能形成抗挤压能力很强的丘状凸台。由于针状尖峰衰减很快,轧辊表面毛化的形貌保持性较差,初期磨损阶段磨损速度很快,正常期磨损阶段耐磨性一般。为了延长轧辊的使用寿命许多钢企采用了电火花毛化加镀硬铬工艺,即在电火花毛化的辊面上机械结合硬度更高的镀铬层。但由于镀铬会产生波谷填充影响毛化效果,更重要的是由于机械结合在复杂的轧制中易出现镀铬层局部脱落,所以举步维艰。图5所示毛化头4由一个伺服轴和十几个独立电极3组成,一台电火花毛化机床一般有几个毛化头。

2)电火花毛化工艺 #p#分页标题#e#

决定电火花毛化工艺指标的重要参数是脉冲电源的各种电参数、放电间隙、电解质。其中电流越大电火花溶坑越深,粗糙度值(Ra)增大,相应的峰值数(PC)减小。电流持续的时间越长,电火花溶坑越宽,相应的峰值数(PC)减小,反之PC值增大。间隙越小,效率越高,但间隙过小不利用绝缘油流动时带走电火花过程中产生的废弃物。通常间隙在0.1mm左右。电解液由绝缘油和添加剂组成,其中添加剂在间隙中形成导电桥。添加剂介电系数越高,间隙越小,添加剂的颗粒大小,分布的均匀性在间隙中的流量均对电火化毛化效果有很大影响。另外电极的放电端面与辊面的圆弧面,两面之间的对应各点保持等距也是不可能的。

电火花毛化辊面 激光毛化辊面

四、结束语

综上所述,通过对两种技术的机理与工艺比较,我们不难看出:电火花毛化技术源于40年代的电火花技术,其影响毛化效果的工艺参数、因素很多,并且极为复杂,随机性很强。受其技术水平本身的限制,其毛化形貌的再现性、保持性、耐磨性均落后于建立在20世纪四大发明之一的激光技术上的激光毛化,特别表现在硬化效果和工艺的稳定性上面,且电火花毛化需使用大量的电解液,有污染、耗能大。另外进口的电火花毛化设备比国产CO2激光毛化设备贵2-5倍。由此,我们不难得知:新型大功率CO2激光毛化设备将成为国内外冶金行业第三代主导产品。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-08-19清华社“视频大讲堂”大系AutoCAD 2012中文版机械设计

- 2021-07-16AutoCAD R13实用技术PDF下载

- 2021-07-12Maya 节点技术教程 王澄宇编著PDF下载

- 2021-06-02AutoCAD建筑制图技术与项目实践PDF下载

- 2021-05-28常用零部件的AutoCAD二维参数化绘图技术(上册)PDF下载

- 2021-05-27常用零部件的AutoCAD二维参数化绘图技术(上册)PDF下载

- 2021-05-20清华社“视频大讲堂”大系AutoCAD 2012中文版电气设计

- 2021-05-20清华社“视频大讲堂”大系AutoCAD 2012中文版机械设计