1干切削(DryCutting)技术简介

干切削技术是为适应全球日益高涨的环保要求和可持续发展战略而发展起来的一项绿色切削加工技术。1995年干切削的科学意义被正式确立,1997年在国际生产工程研究会(CIRP)年会上.德国Aachen工业大学的F.Klocke教授作了“干切削”的主题报告;1999年1月在美国国家科学基金“设计与制造学科”受资助者会议上,国际著名的刀具制造厂MAPAL公司的总裁B.P.Erdel博士也作了有关美国干切削发展的主题报告;在高速干切削方面,美国Makino公司提出“红月牙”(Red Crescent)干切削工艺。其机理是由于切削速度很高,产生的热量聚集于刀具前部,使切削区附近的工件材料达到红热状态,导致屈服强度明显下降,从而提高材料去除率。目前主要采用PCBN和陶瓷等刀具来实现这种工艺。

干切削技术已经在各国工业界和学术界引起广泛的关注。目前包括欧洲、美国和日本等工业发达国家,非常重视于切削的研究,于切削技术已经成功应用到了生产领域,这与这些国家的工业基础雄厚和环保法规特别严格有一定的关系。其中德国企业尤为普遍,在大批量生产中,已有20%的加工采用干切削技术,并且取得了良好的经济效益,世界许多知名的机床厂商在他们的产品目录中都有干切削机床加工中心。日本在干切削方面也进行了大量研究,最近他们已开发成功几种不使用切削液的干式加工中心。在其中的一种机床上,装有液氮冷却的干切削系统,从空气中提取高纯度氮气。在常温下以5—6个大气压的压力将液氮送往切削区,可顺利实现干切削。

我国干切削技术的研究起步较晚。成都工具研究所、山东工业大学和清华大学等单位对超硬刀具材料(如陶瓷、立方氮化硼、金刚石等)及刀具涂层技术进行过系统的研究,并取得了不少的研究成果。我国陶瓷刀具目前已形成了一定的生产能力。这些都为干切削技术的研究与应用提供了初步的技术基础。北京机床研究所开发成功的KT系列加工中心能实现高速干切削。但总的来说,我国在于切削理论研究方面和国外还存在较大的差距,有待于我们今后加快研究与推广应用。

2干切削的特点及其适用条件

干切削技术是为适应全球日益高涨的环保要求和可持续发展战略而发展起来的一项绿色切削加工技术。其特点:

(1)切屑干净清洁无污染,易于回收和处理。

(2)省去了切削液传输,回收,过滤等装置及相应的费用,简化了生产系统,降低了生产成本。

(3)省去了切削液与切屑的分离装置及相应的电气设备。机床结构紧凑,减少占地面积。

(4)不会产生环境污染。

(5)不会产生与切削液有关的安全事故及质量事故。

干式切削是一种在加工过程中不使用切削液的加工方法。但不是简单地停止使用切削液,而是要在停止使用切削液的同时,保证高效率、高产品质量、高的刀具耐用度以及切削过程的可靠性,这就需要用性能优良的干切削刀具、机床以及辅助设施替代传统切削中切削液的作用,来实现真正意义上的干切削。干式切削得以实施的必要条件:

(一)干式切削的刀具技术

(1)刀具应具有优异的耐热性能(高温硬度)与耐磨性能。

(2)尽量减小刀具与切屑问的摩擦系数。

(3)减少对切削液排屑作用的依赖。

(二)干式切削的机床技术

切削热传出和切屑、尘埃的排出要迅速。

(三)干式切削的工艺技术

应特别注意刀具材料与工件材料间的合理匹配。

3干式切削加工的应用

(1)从加工方法上看,车削、铣削、滚齿等加工应用干式切削较多。我们以铣削加工为例,分析干式切削在铣削中的应用。

一般情况下我们习惯于在铣削中尤其是在立铣加工中加注冷却液,但在铣削中加注冷却液会使刀具产生温度的激烈变化,铣刀刀片自工件切出时冷却,再切人时温度又上升。温度急剧变化在刀片中产生应力,会导致裂纹的产生。尽管在干铣时也有加热和冷却循环产生,但相比之下要小得多,而且这可以通过合理选择刀具材料、结构和几何参数得到解决。对于铣削加工采用干式切削可以得到比湿式切削更理想的切削效果。以下是干式、湿式铣削加工对比的典型应用实例:涂层硬质合金F20M干铣不锈钢阀门座(工件材料:CF一8M,不锈耐酸铸钢)。

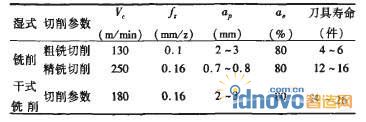

某厂在加工不锈钢阀门座底面时原先采用SECO公司的T25M(CVD涂层)刀片,湿式粗铣和精铣,由于生产批量的急剧上升,刀具寿命的矛盾就显得比较突出。最后采用SECO公司的F20M(PVD物理涂层)刀片干式粗铣,刀片型号为OFEN07040STN—D18(断屑槽为D18,难加工型)。其结果是刀具寿命大幅度提高(见表1)。分析其原因,是由于切削力和切削温度的变化关系是一根驼峰曲线。当切削温度高至超越驼峰时,随着切削温度的进一步提高,切削力会下降,使得切削变得相对容易,故刀具寿命提高。而如果在此时加入冷却液,会使切削区温度下降,导致切削力上升,磨损加剧,使刀具寿命降低。

表1 干式、湿式铣削加工对比表

(2)就工件材料而言,铸铁由于熔点高、热扩散系数小,最适合进行干切削。Spur和Lachmund陶瓷刀具和CNB刀具高速切削铸铁的试验结果表明,由于CNB具有较高的导热系数,能快速带走工件的热量,因此CNB刀具比陶瓷刀具更适合铸铁材料的高速切削。例如:PCBN刀具已成功运用于上海通用汽车公司新建成的发动机柔性生产线上,干式铣削灰口铸铁缸体平面,铣削速度可达1600m/min,切削参数:

![]() ,刀具寿命:170件,大大提高了发动机的加工效率。

,刀具寿命:170件,大大提高了发动机的加工效率。

(3)低温干切削是利用低温流体如液态氮、液态二氧化碳和冷风等喷向加工系统的切削区域,造成切削区的局部低温或超低温状态,利用工件在低温条件下产生的低温脆性,提高工件的切削加工性、刀具寿命和工件表面质量。根据冷却介质的不同,低温切削可分为冷风切削和液氮冷却切削。低温冷风切削法是通过向刀尖的加工部位喷一20℃一一30℃(甚至更低)的低温气流,并混入微量的植物性润滑剂(每小时10—20m1),从而起到降温、排屑、润滑的作用。低温冷风切削与传统切削相比,能够提高加工效率,改善工件表面质量,而且对环境几乎无污染。日本安田工业公司的加工中心采用在电机轴、刀杆轴的中心插入绝热风管的结构,使用一30℃的低温冷风直接通向刀刃。该结构大大改善了切削条件,有利于低温冷风切削加工工艺的实施。日本横川和彦教授对车削和铣削中的冷风冷却进行了研究。在铣削试验中,分别采用水基切削液、常温风(+10℃)和冷风(一30℃)三种条件进行比较,结果表明,采用冷风切削时刀具耐用度显著提高。在车削试验中,冷风(一20℃)切削时刀具磨损率比常温风(+20℃)切削时显著下降。

4结论

干式切削加工是一种理想的清洁制造工艺方法。国外对干式切削加工的研究和应用已比较广泛,我国在此项技术上同国外相比有很大的差距。但以上的成功应用实例可以表明,在现有技术条件下,干式切削加工在我国是可以实现的,并随着在车削和铣削中的广泛应用,必将推动在其他加工方法中的应用。当然,干式切削技术的发展,必须依托于先进的刀具结构和刀具材料。相信随着干式切削技术的深入研究和推广应用,我国的切削加工效率和加工质量都将达到一个新的水平。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF