在生产加工中,刀具磨损过度就会引起工件的报废甚至是机床的损坏,造成了一定的经济损失。因而,对切削过程中刀具磨损进行监测是十分重要的。刀具磨损监测方法虽然种类繁多,但还没有较为完善的监测方法,一定程度上制约了机械加工水平的提高,因而,对刀具进行磨损监测研究又是十分必要的。

计算机视觉是计算机科学研究领域的重要分支,它通过对三维世界所感知的二维图像进行研究以提取出三维景物世界的物理结构。图像法的核心技术就是计算机视觉技术,它具有非接触性,并具有得到的磨损量精确、直观性强的优点。

本文运用计算机视觉技术,通过计算机识别图像的方法来监测加工过程中的刀具磨损情况,图像处理的具体步骤包括:刀具磨损图像的显示、图像旋转、亮度调节、对比度调节、阈值处理、填充处理、颗粒去除处理、磨损带VBmax测量、磨损带面积测量和报警提示等。开发的计算机视觉刀具检测系统以NI公司的图形化编程软件Labview为开发平台,运用IMAQ Vision for Labview模块编程共同完成。与传统的编程方式相比,使用Labview开发视觉系统可以使效率提高4~10倍。

由于在一般的切削加工过程中,刀具后刀面的磨损量是影响刀具耐用度的主要因素,因而本文的研究对象定为刀具后刀面。

一、图像处理流程及原理分析

刀具的磨损形态,通过CCD摄像机拍摄,经图像采集卡转换传送至计算机内即可获得刀具磨损图片。本文在LabVIEW平台上采用IMAQ Vision模块对加工过程中所获得的图像进行图像分析,获取后刀面磨损带VB值及其磨损面积,再与预定的临界值进行比较,超过预定数值则系统报警,表示刀具过度磨损,以达到监测后刀面磨损状态的目的。

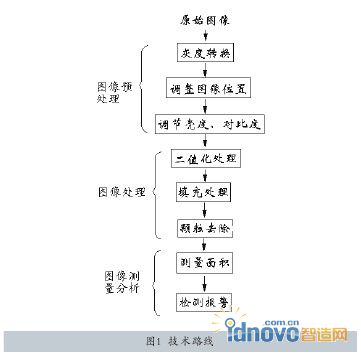

对于图像的处理,大致可步骤为:原始图像→图像的预 处理→图像处理→图像测量分析,其具体流程如图1。

1.图像的预处理

本文的研究目的是建立一个监测刀具后刀面磨损的计算 机视觉系统。由于从CCD摄像机获得的图像含有很多噪声,不利于最终的图像处理。因此需要对图像进行预处理,消除这些不利因素,使实验结果达到最理想的效果。

首先,对于刚刚获得的原始图像,其颜色一定是彩色的,由于在进行图像处理时,并不需要彩色的信息,过于丰富的色彩反而会影响到后期图像处理的效率。所以第一步要进行灰度转换。这里,一幅8bit数字平面图像用其灰度函数来表示。

(1)

(1)

灰度转换的效果就是将原有的彩色亮度信息表达成0~255之间的灰度信息。对于所获得的图像,由于相机拍摄位置是任意的,因而图像中刀具的位置与角度也是任意的,根据刀具的磨钝标准, 实验的最终目的是要测量刀具磨损带的 值及其面积,因而要将图像预先进行旋转等位置调整,使刀具的图像处于垂直的位置,这样,计算出的

值及其面积,因而要将图像预先进行旋转等位置调整,使刀具的图像处于垂直的位置,这样,计算出的 值才是真正的实际值。

值才是真正的实际值。

另外,在试验中,所获得的图像本身可能因为亮度不足,或拍摄出的物体对比度不理想,导致图像信息提取困难, 所以要预先对图像进行亮度和对比度等的调节。

对比度调节实际上就是增强图像中各部分的反差,调节对比度能使原有图像变得更加清晰、轮廓分明。亮度调节就是 使原有图像所有点的灰度值全部增加或全部减小,以使原来过于黑暗的图像变亮或使原来过于明亮的图像变暗。

2.图像处理

刀具的图像包括灰度较大的磨损带和灰度较小的背景。为了将物体分离出来,需要对图像进行分割,设图像 的灰度值范围为

的灰度值范围为 ,二值化阈值取

,二值化阈值取 。二值化处理可用下式表示:

。二值化处理可用下式表示:

(2)

(2)

式中: 是二值图像。阈值化是输入图像

是二值图像。阈值化是输入图像 到输出图像

到输出图像 的变换。如果像素来源于磨损带,则

的变换。如果像素来源于磨损带,则 ;如果像素来源于背景,则

;如果像素来源于背景,则

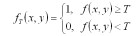

实际阈值T的选取,可以采用Ostu提出的最大类间方差法进行阈值选取。由Ostu提出的最大类间方差法,是在判决分析最小二乘法原理的基础上推导得出的,其基本思想是:把图像中的像素按灰度值用阈值t划分成目标类 和背景类

和背景类 ,

, 由灰度值在0~t之间的像素组成,

由灰度值在0~t之间的像素组成, 由灰度值在(t+1)~(L-1)(L为图象主灰度级数)之间的像素组成,设

由灰度值在(t+1)~(L-1)(L为图象主灰度级数)之间的像素组成,设 为类间方差,则最优阈值

为类间方差,则最优阈值 是使

是使 取最大值时对应的灰度级,即:

取最大值时对应的灰度级,即:

式中,  分别为目标和背景的灰度概率和,分别为目标和背景的平均灰度值。

分别为目标和背景的灰度概率和,分别为目标和背景的平均灰度值。

最大类间方差法选取阈值的过程实质上是一个寻求全局最优解的过程,用以求得最合理的阈值T。

此外,由于光源照射的不均匀或物体表面本身高低不齐,即使在磨损带中心也不是处处都十分明亮,偶尔也会出现较暗的斑点,阈值化处理后,在磨损带之中的这些点可能就因为过暗而被视为背景,使 ,造成处理的失真,因此有必要对这些点进行进一步的处理,那就是填充处理,人为地再将这些点再定义为

,造成处理的失真,因此有必要对这些点进行进一步的处理,那就是填充处理,人为地再将这些点再定义为 。

。

在二值化处理后,不仅在磨损带中心会出现斑点,整个图像都会出现许多微小颗粒,这些颗粒可能会与磨损带中的区域具有相同的灰度级,这也是由于光照条件不均匀,或物体表面本身就高低不齐,导致光照后的反射呈现出或亮或暗的斑点所引起的。对于非磨损带的斑点,这时就要进行颗粒去除的工序,用IMAQ Vision中的IMAQ Particle Filter可以实现该功能。它的工作原理是预先设定好需要除去的颗粒面积范围,如0~400,那么程序运行时,在进行阈值处理后仍保留面积大于400的 ,而面积小于400的

,而面积小于400的 被去除,使其

被去除,使其 。需要注意的是,这里的面积计算是用像素值作为单位的。

。需要注意的是,这里的面积计算是用像素值作为单位的。

3.图像测量分析

在处理完图像信息后,就可以得到一定的图像数据,需要将这些数据进行分析。

首先要测得刀具磨损带的VB值和刀具磨损面积,根据上步阈值处理后,图像只呈现二值化形式,在IMAQ Vision for LabVIEW软件中可以用IMAQ Particle Analysis来处理对于的相关信息,包括的磨损带的面积、宽度、长度、磨损带中心的横坐标和纵坐标等相关信息,分析得到的数据是一个数组,要将其转化成为一个簇,并分别提取所需要的数据,从而得到最终要测量的 值和面积值。

值和面积值。

图像数据处理的最后一步就是要进行检测,当超过预先给定的临界值时,系统就要报警,表示刀具已经过度磨损,提示工作人员需要做出更换刀具等相应调整措施。

二、监测程序开发

1.程序流程

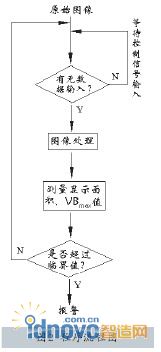

图像处理程序是在LabVIEW 软件平台上,采用IMAQ Vision for LabVIEW来开发刀具磨损的监 测程序,包括图像的显示、控制信号的输入、图像处理、测量和检测报警等内容,其中图像处理 又包括灰度转换、亮度/对比度调节、阈值处理和颗粒去除等, 程序流程图如图2所示。

2.程序框图及界面

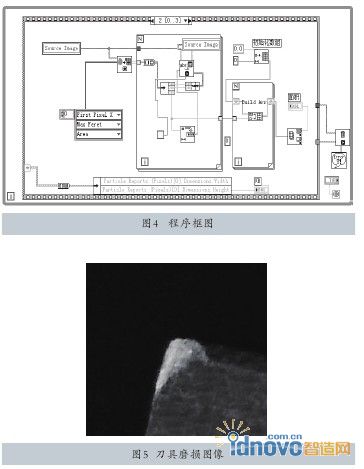

图3为在Labview平台上开发的监测程序界面,图4为Labview 部分程序框图。

三、实验结果

本文以破损刀具为例,通过计算机图像处理分析得到该刀具的磨损带信息,图像处理操作步骤如下。

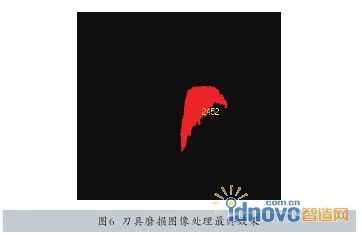

(1)通过CCD摄像机传送至计算机,经灰度处理后得到图像如图5。

(2)输入图像的旋转度数,将图像旋转至相应角度。本例中,输入的旋转度数10°,再对图像进行亮度、对比度调节,输入如下数据。

Brightness = 180

Contrast = 60.00

Gamma = 1.18

(3)进行阈值处理,本例输入Threshold Value的下限为71,上限为255。

(4)填充处理(FillHole):原理上就是将图片中红色区域中所包围的黑色部分填补,使之变换成红色区域,填充处理时不需要输入任何数据,由计算机自行按顺序进行。

(5)颗粒去除:去除由于光照不均等原因在磨损带周围产生的亮点,在图像上也就是去除在图像中磨损带周围的细小红色部分。颗粒去除的选择控制栏是Selection Values栏。

在Selection Values栏里需要输入的数据比较多,本例为如下数据。

特征:Area

Range Lower Value = 0

Range Upper Value = 400

Range: Include

Measurement Type: Pixel

(6)测量磨损带面积和 ,通过应用IMAQ Vision中的组 件可以自动完成程序框图的数据输出。本例中,根据上述数据,最后由计算机计算得到的数据如图6所示。

,通过应用IMAQ Vision中的组 件可以自动完成程序框图的数据输出。本例中,根据上述数据,最后由计算机计算得到的数据如图6所示。

图中,2452这个数值就是该区域的面积,即磨损带的面积是2452pixel,经相机标定,可将像素值关联表示成实际尺寸单位 ,为表达统一和方便,本文仍以像素作为尺寸单位。计算机测量的

,为表达统一和方便,本文仍以像素作为尺寸单位。计算机测量的 在程序界面最右端显示,见图3。

在程序界面最右端显示,见图3。

本例中,设置临界 为85pixel,临界面积为2400pixel,而由计算机测得的实际

为85pixel,临界面积为2400pixel,而由计算机测得的实际 为91pixel,实际面积为2452pixel。因而,经过计算机分析后系统报警,表示刀具已经过度磨损。

为91pixel,实际面积为2452pixel。因而,经过计算机分析后系统报警,表示刀具已经过度磨损。

四、小结

本文在虚拟仪器LabVIEW的环境里,应用IMAQ Vision for LabVIEW模块对刀具后刀面的磨损进行了图像处理和分析,分析得到了刀具磨损的实验数据,并配以报警系统的设计,完成了刀具磨损监测系统的软件开发。但本文中尚待研究的内容有。

(1)光源照射条件的研究。不同光线下所获得的刀具磨损图像的效果是不一样的,如何找到一个最佳位置以及如何调整光源的强度,以得到较为清晰、对比度强烈的图像效果,这是将来所要研究的课题之一。

(2)磨损的辅助判断标准。对于刀具磨损带的测量,除了现有的 判别标准以外,还可以考虑添加新的判别磨损标准

判别标准以外,还可以考虑添加新的判别磨损标准 作为辅助判别标准,综合判断刀具的磨损状况。

作为辅助判别标准,综合判断刀具的磨损状况。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF