飞机结构零件以其结构尺寸大、理论外形复杂、设备能力要求高等特点牵引着航空数控加工技术的发展。随着国家大型民用客机项目的启动,从数控加工的角度看,由于飞机结构件尺寸显著增大,零件结构日趋复杂,几何精度不断提高,采用的材料也逐渐从过去的以铝合金为主变为铝合金和钛合金并重的局面,其加工难度、工艺程编工作量和质量控制难度大幅增加。

目前飞机结构件数控加工效率的技术瓶颈已经逐渐发生改变,从之前的数控设备能力不足逐渐转变为数控工艺程编效率低下。数控工艺程编准备周期过长已经成为高效数控加工过程中的薄弱环节,已不能适应新形势下客户和市场的需要,所以迫切要求对工艺程编技术进行技术革新,提高工艺程编的效率和质量。

高效数控工艺程编技术现状

高效数控工艺程编技术主要包括快速工艺设计、高效程序编制、通用的后置处理和严密的仿真质量控制4部分内容,任何一个方面的技术不过关都无法实现高效、高质量的工艺程编。

目前,国外数控程编技术已经朝着智能化、集成化、网络化方向发展,并在成熟的CAD/CAM软件平台上进行了大量定制开发,构建了快捷的基于知识或特征的工艺程编平台。而国内数控行业工艺程编技术还处于通用CAD/CAM软件的单项应用阶段,软件本身提供的通用功能无法满足企业的个性需求,导致飞机结构件数控编程工作量大,编程规范性差、加工策略受限、自动化程度低、系统集成度差,在高端应用上没有针对行业特点对CAD/CAM软件进行高级定制开发,快速程编理念尚未达成行业共识。从长远角度看,提高工艺准备效率、加快工艺工作步伐、减轻工艺员工作强度、缩短工艺准备周期已经势在必行。

1 国外先进数控工艺程编技术特点

国外先进制造企业在工艺设计及程编技术方面已经探索了很长一段时间,基本实现了工艺、程编、仿真、机床、控制系统在CAD/CAM系统下的集成应用,可在工艺设计及程序编制的同时实现程序质量控制和加工结果的仿真,并且在智能编程技术方面实现基于特征的程编,大大提高了数控程编和加工效率。

目前,国外数控制造行业的发展呈现以下主要特点:

· 工艺程编一体化程度高,工艺、程编、后置、控制系统、机床、仿真有效统一在CAD/CAM/PDM集成平台下,集成度高,可真实模拟制造过程,工艺准备效率高;

· 工艺设计与数控程编可实现并行,能及时发现工艺隐患,可实现工艺、设计、程编的有机协同;

· 设计、制造资源与工艺资源形成统一的基础数据库,使用单一的数据源,不存在信息孤岛,自动化程度高,工艺程编流程简洁有效;

· 基于特征的程编设计达到了实际应用的阶段,专家知识融入工艺程编过程,开创了智能编程、自动编程的新局面。

2 国内数控工艺程编技术特点

国内缺乏独立的适合于飞机复杂结构件数控加工的CAD/CAM系统,工艺程编技术主要沿用或借鉴国外CAD/CAM软件自身的功能,在工艺程编技术自主创新方面存在先天不足的缺陷。总结起来具有以下特点:

· 刀具、切削参数、工装、机床等制造资源与工艺设计系统存在信息孤岛;

· 工艺程编基础数据库尚未形成,工艺设计系统与程编系统相对孤立;

· 工艺程编质量控制主要依赖于编程人员个人技术水平和经验,编程过程中加工特征的选取、加工方法的选择有较大的随意性,无法进行有效规范,更无法进行精细管理和优化;

· 零件变形控制、仿真应用技术水平较为落后,自主创新力度不够。

高效数控工艺程编技术发展趋势

目前,高效数控工艺程编技术引起了各国航空工业的足够重视,在高效工艺程编技术方面均投入了大量的资金、人力和物力,以谋求在此项技术上取得率先突破。各制造行业已经在CAD/CAM/CAPP/PDM领域形成了新一轮技术热潮。综合国际国内数控工艺程编技术发展情况,高效数控工艺程编技术呈现以下发展趋势。

(1)基于特征的高效工艺程编技术受到数控制造业的青睐,工艺程编效率可提高50%。

基于特征的快速工艺决策及数控编程技术是数控工艺编程发展的趋势,被称为下一代数控工艺编程技术。该技术主要包含加工特征自动识别、快速工艺决策和自动特征加工3项关键技术。

· 加工特征自动识别技术。

加工特征识别技术的主要内容是基于实体建模内核构建加工特征知识库,对不同CAD软件输出格式的实体模型进行特征快速识别,识别的结果是重建实体模型的特征,并结合特征知识库构建用户可自定义的加工特征(如筋、槽、孔特征)。在特征识别过程中,可融入企业知识和行业规范,自行定制加工特征。

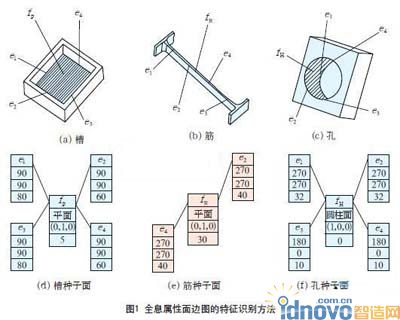

飞机结构件加工特征复杂,包含了自由形状曲面、相交特征和碎面等不固定特征,无法用现有的特征表示方法来描述。有鉴于此,南京航空航天大学的快速程编系统提出了基于全息属性面边图的特征识别方法(见图1),很好地解决了复杂拓扑不固定特征表示问题。

· 快速工艺决策技术。

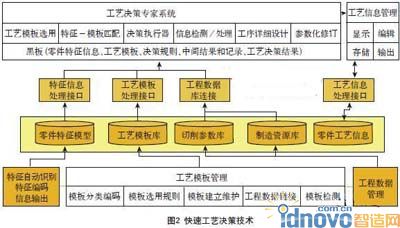

快速工艺决策技术(见图2)的主要内容是以企业产品数据管理系统(PDM)为信息支撑平台,集成工艺资源和制造资源,针对零件结构特点,在行业已有工艺经验积累的基础上,进行工艺分析,不断总结归纳,实现工艺信息建模、工艺模板建模、分类编码、建库,结合加工特征识别技术,构建加工特征、工艺模板和加工工艺之间的内在联系,并与工艺制造资源(如切削参数、刀具、机床、工装等)进行紧密连接和自动选取,形成基于三维模型的飞机结构件制造工艺知识体系和专家知识库,最终完成加工特征的排序、加工知识的融合和数控加工工艺文档的自动快速编制。

· 自动特征加工技术。

自动特征加工技术的主要内容是在特征识别和工艺决策的基础上,以CAD/CAM/CAPP作为信息支撑平台,为结合行业通用解决方案,融合企业新工艺方法、新的加工策略,快速、自动地完成刀具轨迹的生成,最终完成数控程序编制。

目前国内部分院校和企业已经在基于特征的快速程编和快速工艺设计方面进行了大量的研究工作,有代表性的有南京航空航天大学的基于CATIA V5平台的快速程编设计系统。该系统基于ACIS实体建模内核,结合企业已有的制造资源库,可实现特征快速识别、快速工艺决策及基于特征的刀位轨迹生成和仿真,特征刀轨生成率、正确率达到80%以上。目前该系统已经在部分航空制造企业中得到初步应用,工艺编程效率可较原来提高50%左右,具有较高的应用价值和发展潜力。

未来的高效程编工艺设计系统将在特征识别率、特征加工率、工艺决策可靠性、计算效率等方面进行重点突破,以实现行业内数控机加产品的快速工艺及程编设计,提高工艺准备效率。

(2)基于数控加工过程的物理仿真分析技术逐步走向实用,动力学仿真技术成为物理仿真分析技术的排头兵;数控程序质量仿真控制技术向复合材料制造、机器人操控方向发起冲击,使制造过程虚拟化成为现实。

数控加工过程仿真技术是虚拟制造技术的关键技术之一。数控加工过程仿真可分为几何仿真和物理仿真。几何仿真主要用于检查数控程序刀具轨迹的正确性和机床、工装、毛坯、刀具等几何体之间的干涉碰撞问题;物理仿真可以结合加工刀具、被切削材料、加工工艺对实际切削加工的状况进行有限元分析及模拟计算,得出切削加工中的物理特征(如力、温度,以及被加工材料和刀具在切削过程中的受力变形、残余应力等数据),以进行装夹方案的改进和工艺程序的优化。目前数控加工行业比较有代表性的几何仿真软件有Cgtech公司的Vericut、法国SPRING公司的NCSIMUL;物理仿真软件有美国Third Wave Systems公司的AdvantEdge等。

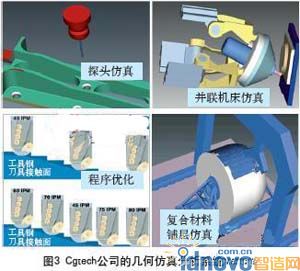

Vericut软件(见图3)在几何仿真领域具备较好的客户市场和应用环境,该软件主要用于NC程序的几何仿真和质量控制,可实现数控机床仿真、探头检测仿真、数控程序仿真及优化、复合材料铺带仿真、机器人操控动作仿真,并在多工位、高柔性仿真、控制系统仿真方面也具备较强的仿真应用能力。结合企业自身条件,构建刀具、刀柄、切削参数库、仿真机床库,该软件还能作为企业NC程序质量控制系统,可实现“一次做好,缺陷为零”的产品质量控制目标。

美国Third Wave Systems公司的AdvantEdge软件以有限元分析技术为解算内核,主要用于数控加工过程中的刀具结构设计及优化、数控加工过程刀具切削力、机床负载、加工温度变化仿真以及零件应力应变分布和整体变形的仿真预测,在物理仿真技术及应用方面走在世界的前列,但在零件应力应变分布和整体变形预测的解算效率方面离实际工程应用还有一定差距,一旦突破解算速度的局限,该软件的工程化应用能力将得到充分体现。

国内在物理仿真方面起步较晚,目前在物理仿真方面有代表性的是北京航空航天大学的Simucut和Dyncut软件。该软件以铣削动力学为基础,研究刀具系统在加工过程中的铣削力、变形以及振动等物理量,通过建立铣削过程动力学系统实验模态分析测试平台,测试具体加工机床和不同长径比刀具的动力学特性,获取特定机床、不同刀具特性的切削稳定域和优化的铣削参数,从而在抑制大长径比刀具的切削颤振现象的基础上有效选择刀具进给速度和切削深度,提高零件材料的去除效率,能较好地解决铣削加工时产生切削振纹的难题,并能有效改善锐角、薄壁等难加工特征的加工质量。

(3)通用、灵活、自优化的后置处理系统正在改变市场观念。

后置处理技术作为连接零件工艺程编和最终零件加工的关键环节,其地位一直不被人重视,但近几年来后置处理在技术革新方面和行业应用方面发展很快,改变了以往市场对该技术的观念,其发展方向从之前简单的代码“直译”发展成为“智能”的“翻译官”,可根据机床结构、控制系统特性进行代码过滤、自优化甚至仿真,在功能集成方面实现了较大的跨越。

国内后置处理起步较晚,形成商品化软件的后置处理软件市场上相对较少,但发展方向上更贴近企业实际的应用需求,如提高后置处理软件的通用性,采用统一的机床配置、前置处理、后处理平台,为用户提供便捷的扩展方式,能针对各种结构的机床、不同类型的控制系统、不同格式的前置文件生成满足产品制造需求的NC程序,并增强五轴后置处理附加功能,实现代码优化、代码逆向处理技术和五轴摆角自优化,可有效提高零件表面质量和减少程序过切的情况,这也是未来后置处理发展的方向。

(4)基于PDM的CAD/CAM/CAPP/CAQ集成技术继续深入应用,PDM数据管理层次逐步从工序级细化到工步级,车间级MES系统集成技术应用日趋成熟,制造过程将实现无纸化、可视化。

快速工艺决策和工艺设计离不开基于PDM的CAD/CAM/CAPP/CAQ集成系统(简称P-4C)的支撑,企业自身的工艺资源库、制造资源库是快速工艺设计和高效程编的必要前提。目前P-4C在数控加工行业已形成流行趋势,但数据管理仅限于工序级的数据管理和维护,无法实现快速工艺决策所需要的工步级的工艺流程控制和制造资源管理,如未能对单一工步使用的刀具、刀柄、NC程序代码、加工作业时间、加工过程视频及加工结果等信息实现有效管理,而这些信息与工艺决策、加工特征刀轨的生成、生产作业计划、调度管理、工时管理、质量控制方面均有着密切联系。

MES系统作为数控加工企业最为直接的生产管理资源配备的信息化作业系统,可实现产品数据信息、加工工艺信息、计划信息、控制信息、制造信息等数据流的传递与运转,集成了生产计划指令的发放、制造资源的配备、加工现场的实时监控、数控设备效能的评估以及后续工艺过程的优化等功能,构成了制造企业工艺数字化的主体。随着企业精益制造需求的不断增加,企业对数控加工过程的控制将逐步细化,伴随着信息技术的不断进步,制造过程的无纸化和可视化将成为可能。

结束语

飞机结构件的高效工艺程编技术一直引领着国内数控行业的发展方向,该技术发展的快慢直接影响着重点型号的研制进度和质量。随着计算机及信息技术的高速发展,未来5年,国际、国内将在高效数控工艺程编技术方面取得重要突破,国内数控行业只有认清目前国内外航空制造业之间存在的差距,才能明确未来高效数控工艺程编技术的发展重点。本文从飞机结构件的高效数控工艺程编技术的发展现状和特点出发,对大型航空结构件的高效数控程编技术的发展现状和趋势进行了探讨,为数控加工行业尤其是航空制造企业的数控加工技术提出了高效数控工艺程编的解决思路。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF