标准的精确磨样应具有一个均匀的、带有缎子般光泽的表面,没有可见的斑点或划痕,这是操作者一直努力想要达到的理想状态,但实际上却很难(图1)。事实上工件表面有很多磨削缺陷,即使用肉眼也可以辨识出7种外圆磨削最常出现的主要缺陷。

带走刀痕迹的磨样的特点是在工件表面可以见到螺纹压痕,这种压痕的上升符合台面的推进。造成这种缺陷的原因在于,砂轮的轮廓线与纵向磨削运动不平行。原因之一可能是主轴间隙,同时也可能是热影响或校正刀具的磨损。因此为减少这种缺陷,通过监控校正刀具、热比以及检查主轴间隙是很有效的。

带斜痕的磨样特点是螺旋线、斜线或有规律的图案。原因在于,有缺陷的校正过程产生了一个不圆的砂轮,这个砂轮在工件表面造成缺陷。排除缺陷只需要校正一下砂轮方向。

如果工件表面不规则地分布短的、点状划痕,称为带瘢痕磨样。这可能是由冷却剂(KSS)中自由活动的物质或砂轮添加物造成的。为避免这种缺陷,建议清洁防护罩和检查过滤装置。对于这种情况应该选择更硬一点的砂轮。

带颤振痕迹的磨样特点是与工件平行的颤振痕迹(图2)。原因可能是砂轮不平衡、工件或机器振动以及砂轮与工件的速度比(qs)小于60。排除缺陷的方法是检查工件夹紧装置和砂轮的平衡。可能的话建议使用固定架,此外冷却剂不应该在固定砂轮上方通过。

过热造成烧伤点

带烧伤点的磨样的特点是在工件表面可以见到螺纹状或小片黄色及蓝色瘢痕。这说明磨削过程过热,可能是冷却剂加注量不够,砂轮校正太细或太硬。另一个可能的原因是速度比太高,应该小于120。避免缺陷的方法是提高矫正导程,qs小于120并且使用含有较高矿物油成分的冷却剂。建议使用软一点的砂轮并且选择一种开放式的结构。

如果工件具有镜子般的光泽,并保持预加工时的不平整性,可能是钝砂轮产生的磨样。原因可能是砂轮校正太细或颗粒太细。避免的方法是提高矫正导程,使用新的单粒金刚石修整器并且使用开放式结构或粗一点的砂轮。

与工件轴平行出现的棱面是来源于机器内外干扰的磨样的特点。冷却剂泵、通风机、机械铲、冲压机或其他部件都可能干扰磨削过程,在这种情况下必须排除干扰。圆度缺陷也属于这类缺陷清单。产生原因可能是工件定中心不圆、工件尖不圆、工件未调中心或中心太高。

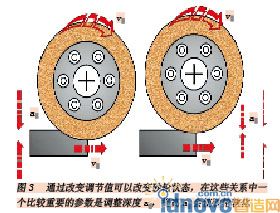

除了注意这些缺陷来源之外,操作者还要注意其他一系列可能性,不仅仅只注意切削过程并由此取得一定的影响,还要有目的的改变调节值从而改变砂轮状态,使其软一点或硬一点。

在这些关系中比较重要的参数是调整深度ae(图3)。提高ae的影响在于,加大材料侵蚀、较粗的切削屑、更高的单晶颗粒负荷和单晶颗粒更大的碎裂倾向,从而使砂轮软化。

降低ae意味着模拟降低的材料侵蚀,更细的切削屑、更低的单晶颗粒负荷和单晶颗粒更小的碎裂倾向,从而使砂轮硬化。

操作者须知的重要参数

操作者提高推进速度vw意味着加大材料侵蚀、较粗的切削屑、更高的单晶颗粒负荷和单晶颗粒更大的碎裂倾向,从而使砂轮软化。同样,如果改变调整深度ae那样,产生降低vw的作用,砂轮便硬化。这种观察也同样适用于下述调节量。

第3个重要参数是圆周速度vc。提高vc的作用是在单位时间内每次啮合更多的切削。这产生了更细的切削屑,降低单晶颗粒负荷,减小单晶颗粒的碎裂倾向,砂轮硬化。同时较大的砂轮直径ds意味着接触面扩大,单晶颗粒负荷更低,单晶颗粒的碎裂倾向更小,从而使砂轮硬化。

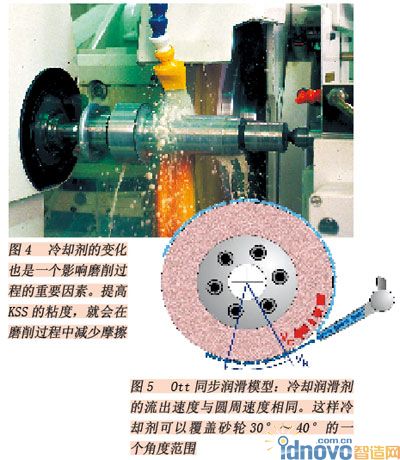

还有一个对磨削过程可能有影响的因素是在冷却剂方面(图4)。提高KSS的润滑性能,就会在磨削过程中减少摩擦,从而使单晶颗粒负荷降低,单晶颗粒的碎裂倾向也会减小,砂轮更硬。

在这一关系中要注意冷却润滑剂喷嘴的设置。原理是,喷嘴应该足够长,而且正好能够成为锐角设置。这就是说,Loc-Line型号的喷嘴对自动化生产不是特别理想,因为它的灵活性更适合单件生产,比如在刀具制造中使用。

外圆磨削的冷却润滑理论模型可以参考Ott同步润滑试验(图5)。这个模型说明,冷却润滑剂的喷射流出速度与圆周速度大致相同。其作用是这股射流“贴”在砂轮30°~40°的角度范围内,从而营造出最佳的冷却效果。

内圆磨削的特殊情况

最后还要特别解释一下内圆磨削,有几个关键点要特别注意。因为在内圆磨削时有很大的接触面,柄部稳定性方面就会出现问题。对于柄部设置应该固定而且应选择尽可能短的,无论如何都要避免直径小的长柄。另一个关键点是冷切润滑剂的灌注。

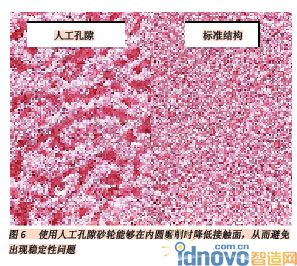

还有一个重要的因素是减小接触面。对此可以首先调整砂轮芯轴的倾斜度,这样端面的接触面积就会减少;其次是使用特殊的多孔砂轮(图6),通过人工孔隙降低接触面;第三是可以通过砂轮直径ds来实现,它应该在各种情况下都保持在工件直径dw的2/3~4/5。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF