岩滩水电站是我国广西省的大型水电机组,也是哈电公司20世纪90年代生产设计的大型水轮机组。岩滩水电站自机组运行以来我公司对机组的振动、转轮裂纹等问题进行了大量的科学研究工作。在上述研究的基础上对岩滩2#机水轮机叶片进行改造,使机组运行更加稳定、高效。

机水轮机叶片采用不锈钢整体铸造,全部数控加工。我公司通过技术上的调研分析、工艺上的充分准备,顺利完成了岩滩2#机水轮机叶片的数控加工。现对叶片的数控加工工艺过程及质量控制要点进行总结,为以后叶片的数控加工积累经验。

1.叶片加工工艺

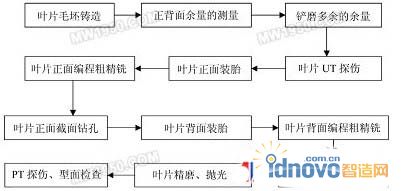

(1)岩滩叶片的加工工艺过程 岩滩叶片的加工工艺充分考虑了大型叶片的加工特点,参考了三峡叶片的数控加工工艺,并根据岩滩叶片特殊情况而制定,主要工艺过程如图1所示。

(2)加工前工艺准备 毛坯质量的控制:叶片为不锈钢铸造结构,材料为0Cr13Ni4Mo,为了保证叶片数控加工,将叶片正、背加工余量控制在8~15mm之间,周边余量控制在25mm。将叶片在铸造分厂进行粗磨,再进行UT探伤,以免有缺陷,损害刀具及浪费工时。在叶片的正、背面标有测量及加工找正用的三个定位基准点并附其坐标值。

铣胎的准备:由于叶片为不规则形状,不能直接在机床上装夹并加工,为便于叶片的加工,提高数控机床的加工效率,提制了叶片数控加工用的正、背面胎具。

大型叶片数控加工过程中,加工的稳定性是很关键的。岩滩叶片采用双截面板平行支撑,截面板与叶片接触的型线采用数控加工。上冠、下环及出水边采用点支撑。定位支撑点距叶片周边为300mm,定位支撑点间距500mm。叶片安装在胎具(见图2)上后,最低点距胎具平台上平面500mm。实际加工中叶片振动仅为0.20mm,满足了加工要求。

(3)工艺过程 叶片的划检:叶片用经纬仪划检(见图3),测量各个点的坐标值,约100~150mm宽测量一点,将测量点的坐标值输入计算机,并进行数据处理,将叶片进行调整至合格(即加工余量在8~15mm之间)。将余量值标在对应的叶片点上。将叶片的三个定位基准点的坐标值明显地标记在叶片正、背面上。

叶片与胎具截面板之间的间隙0~6mm之间为合格,将叶片装合格后,将叶片与胎具之间用搭焊块搭焊牢固。

叶片的找正:将叶片与胎具装焊在一起吊到机床平台上,将胎具与平台压牢固。用数控机床铣头重新测量三个定位基准点的坐标值,并在胎具上设定一个机床的基准,即零点坐标,将数据传给编程人员。

叶片的编程:编程人员根据数控机床测得的数据及叶片划检的数据经过计算机的处理,编制出加工叶片正、背面型线,进、出水边,上冠、下环坡口的程序。

(4)叶片的加工 操作者根据编程人员编出的数控程序加工工件。将工件型线加工好后,在叶片上钻出各个截面线的标记,以便工件检查型线用。并在叶片的进、出水边分别各测量三个找正用的基准点,基准点间的距离选择应大些。将六个基准点作明显的标记,并打上样冲眼,记录好坐标值。再复测一次六个找正基准点的坐标。在加工时,先加工叶片的表面型线(正面或背面),根据叶片的加工余量排刀,并考虑机床的效率,保证每刀之间的“刀峰”小于2mm,粗铣排刀宽度为100~120mm,精铣排刀宽度为50~60mm,这样铲磨量较小,机床效率高。根据程序的编排,可以先加工进、出水边与上冠、下环的相关线及坡口。型面加工合格后,将叶片需要检查的截面线由数控机床用直径5mm钻头钻出。加工过程如图4所示。

图4 叶片在龙门铣数控加工

(5)叶片的检查 叶片在数控机床上加工后,采用三维划线机检查叶片正、背面型线(见图5),将测得的数据值与理论值进行比较,测得的结果满足设计要求。

图5 叶片在三维划线机检查

2.工艺技术分析

岩滩叶片在加工过程中,遇到了许多工艺技术问题,我们对此一一地进行了解决,这些问题的顺利解决保证了叶片的加工质量和生产周期。

(1)粗、精铣一次全部加工完成 岩滩叶片为保证加工质量和精度,初步确定粗、精加工分工序进行,但数控加工过程中由于生产周期紧,粗、精铣分开将增加装胎和测量、找正的时间,叶片将不能按期交货。在保证加工质量的前提下,根据叶片实际加工情况,特别是毛坯热处理质量较好的叶片,采用粗、精铣一次加工完成。在一面精加工完成后,工件翻身并测量找正点,如果没有变形,则另一面粗、精铣一次完成。在叶片表面有缺陷和变形的情况下可考虑粗、精铣分开进行。

(2)叶片的变形控制 叶片的变形是数控加工中遇到的主要问题。叶片在粗加工后产生变形主要有两个原因:一是叶片毛坯加工前大面积补焊,补焊后退火工作没有进行,或退火质量不好,造成应力没有完全释放;二是叶片毛坯加工前大面积气刨,表面高温冷却后形成应力集中,即表面层应力,叶片没有进行退火。

岩滩叶片5#、6#毛坯余量处理完后,由于以上原因,出现了局部10~15mm的变形,加工中工件表面硬度很高,浪费成本和生产周期,后经校型满足了设计要求。根据实践验证对后几个补焊和气刨的叶片严格控制二次退火质量,没有发生叶片的变形。

(3)叶片的毛坯余量控制 为保证叶片数控加工的质量和提高效率,将叶片正、背面加工余量严格控制在8~15mm之间,周边余量控制在25mm以内。在满足机组性能的前提下叶片应尽可能的采取简单的坡口形式,以使割坡口时余量易于控制,同时辅以样板检查的方法有效地控制坡口的余量。

(4)数控程序的编制 岩滩叶片的编程难度很大,主要难度在于叶片即使处于最平缓的位置放置,其出水边曲率变化仍较大,一个程序无法满足叶片在出水边一个完整曲面的加工,稍不注意就会发生铣头和叶片干涉的现象,使加工无法进行。以编程人员为主,产品工艺积极配合,展开了技术攻关,编制相应的独立程序,在曲面相接处各自退刀,最终轨迹拟合,形成一个完整的曲面。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF