1.工艺介绍

传统的汽缸盖导管、阀座压装工艺,将气缸盖加热到300度左右,用液态氮冷却导管阀座,利用热胀冷缩原理,将导管阀座压装气缸盖导管阀座底孔中去,温度平衡后,实现导管、阀座与汽缸盖底孔的过盈配合。随着汽车加工工艺的不断发展,目前逐步采用了导管、阀座涂油冷压工艺,直接实现两者之间的过盈配合效果。各主要参数见表1。

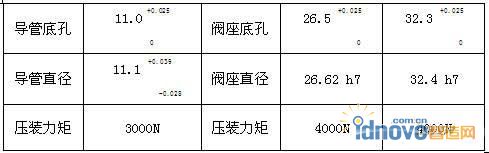

表1工艺参数表

2.设备简介

机床从功能上分成两大部分:

2.1 导管、阀座自动输送部分

自动输送部分主要功能是将储料箱内的导管、阀座进行筛选后吹气传送到压装部分,然后控制小机械手将料抓起,放到压装部分的压头上,基本动作采用SiemensPLC S300可编程控制,诸多气动执行元件实现动作,光电开关检测状态,在这里就不做重点介绍。

2.2 自动压装部分

压装部分的主要功能是将导管、阀座压入缸盖底孔内,是机床的核心控制部分,决定了机床的压装深度及加工节拍。为保证导管、阀座与底孔的有效配合,机床采用了HBM力矩监测系统,模拟压装深度与力矩的变化曲线,使压装整个过程处于受控状态。

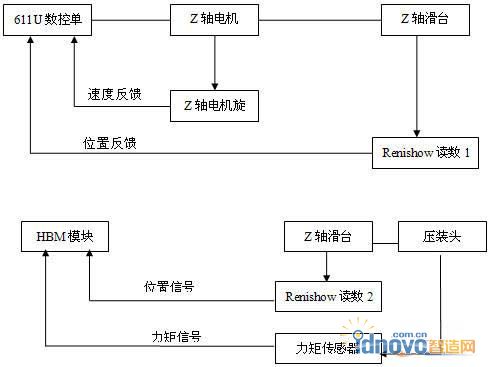

机床每个工位设有2个伺服轴X、Z。其中X轴采用永磁式直线交流伺服电动机,其电动机可视为将旋转电动机定子沿径向剖开,并将圆周展开成直线作定子级,用一导电金属平板代替转子作转子滑台。X轴携带缸盖在水平方向运动;Z轴驱动压装头在垂直方向进行压装。因为滑台行程较长,一般的光栅尺无法适配,检测元件采用英国Renishaw光栅尺RGH22,双读数头模式,测量精度最高可达到50nm。导管、阀座压装深度由Siemens611U数控单元控制。

压装力矩传感器由力矩传感器测量力矩,Renishaw光栅尺测量位置,信号传递到智能模块HBM处理,形成以压装行程为横坐标,力矩为纵坐标的力矩位移曲线,选择合适的力矩位移曲线区间,达到控制压装深度、压装力矩曲线的目的。当力矩不在设定矩形区间时,HBM向PLC发出压装故障信号,设备报警自动停止,提示操作人员检查干预,防止因孔与导管、阀座配合不好而导致不合格品流到用户手中。伺服控制压装深度及力矩监控如图1。

图1 深度及力矩监控

图示中Renishow读数头1、2安装在Z轴滑台的同一个支架上,同步运动,光栅尺采用Renishow铜尺,直接贴在不动的机床本体上。两个读数头反馈的是同一个位移信号,实现数控深度与力矩检测的位置同步测量。

3. Profibus控制系统及各单元介绍

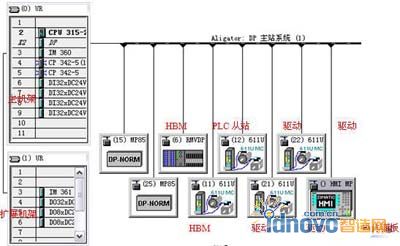

机床控制系统主要是由两个S7-300 PLC组成,床身部分和发料机构部分,两个PLC之间通过Profibus DP总线来进行数据交换。控制压装部分的PLC作为Profibus主站,而控制输送部分的PLC为它的从站,通过数据发送与接收实现数据交换.

PROFIBUS 是德国 90 年代初制定的国家工业现场总线协议标准, 1996年成为欧洲标准 EN50170,1999年底成为国际标准 IEC61158 的组成部分,已被全世界接受。2001年11月,PROFIBUS被批准为中国机械行业标准,是中国第一个现场总线标准。PROFIBUS-DP广泛用于自动控制系统和设备级分散 I/O 之间通信设计,可取代价格昂贵的 24V 或 0~20mA 并行信号线,用于分布式控制系统数据传输。

PLC元件采用Siemens S315-2DP,其CPU模块集成的DP口组成Profibus-DP网络,实现了各独立单元的快速准确通讯,从而使机床的各个部件形成一个有机整体,具体的硬件配置如图2。

图2 PLC硬件配置图

驱动系统采用Siemens611U,作为老牌驱动厂家,611U是可以灵活配置的伺服驱动系统,用户可以根据不同的应用场合要求,组合选择不同的配置,形成各种不同的应用系统,既可以与数控系统组合,也可以与PLC组合使用,同时可以驱动线性轴伺服电机和主轴电机。为减少投资,设备采用611U与数控组合使用,同时驱动4个IFK7伺服电机,形成拥有4个独立数控轴的伺服驱动数控系统。

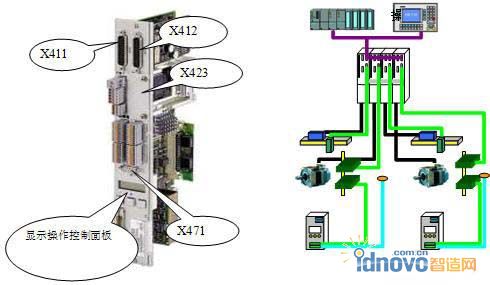

611U驱动硬件接口中,X411连接Z轴电机编码器速度信号,X412连接磁尺反馈回的位置信号,X423通过Profibus接口模块与PLC连接进行通讯,X471串行接口,用于调试软件“SimoCom U”的串行通讯。

硬件示意如图3。

图3 611U硬件接口及系统网络连接图

为实现功能,必须选择必要的电气元件,型号见表2。

表2电气元件型号

为实现PC与驱动的通讯,我们必须借助Simens软件SimoCom U。该软件是一种用于设定参数和启动系统的工具,具有很强的易用性和功能性。同时,由于导管、阀座的压装过程各不相同,为实现导管和阀座的压装,编制不同的数控程序块,然后通过PLC的判断及控制,调用611U的不同程序块来实现。611U系统提供0-63共64个程序块供用户编辑使用,每个程序块有9个项目,系统中有参数与程序块中的项目一一对应。因此用户可以通过输入参数的方法来编辑程序块,但运用这种方法必须对参数及其与程序块的对应关系非常清楚,否则无法编辑。另外用户还可以使用SimoCom U软件,非常方便、直观地编辑程序块。下面具体介绍611U程序块的9个项目:

(1) No:表示程序块号;

(2) Command:指定该程序块的指令类型;

(3) Parameter:与指令类型对应的参数;

(4) Mode:位置控制模式;

(5) Position:位置值;

(6) Velocity:运动速度值;

(7) Accel:加速度百分比;

(8) Decel:减速度百分比;

(9) Continue:指令结束类型。

我们可以通过通讯软件,对导管、阀座的程序进行编辑,程序编辑比较简单,通过定义表单中的9个项目,达到利用驱动控制伺服轴运动的目的。

(1)快进,使压头接近工件:

快进程序块号为56,指令为位置控制(POSITION),位置控制方式下没有参数相对应,位置控制模式是绝对坐标(ABSOLUTE),位置值是213mm,运动速度10000mm/min,加、减速度百分比都是100%,指令结束类型为END,表示执行完该程序块后就结束执行。

(2)压装阀座:

阀座压装程序块号为1,指令为位置到达时检测压装力 (FIXED ENDSTOP),参数设置压装力值为1000N,指令结束类型为运动停止而程序继续向下执行(CONTINUE WITH STOP)。该程序块运行时,首先电机运行到达222mm的位置,到达的同时监控压力值是否到达1000N,如果压力小于1000N驱动系统出现报警;如果压力大于1000N则程序继续向下执行。

(3)导管阀座:

导管压装程序块号为3,指令为位置控制(POSITION),模式是绝对坐标(ABSOLUTE),位置值是260.15mm,运动速度9000mm/min,加、减速度百分比都是100%,指令结束类型为运动停止而程序继续向下执行(CONTINUE WITH STOP)。

从以上程序我们可以看出阀座的压装过程要同时保证压装位置和压装力,这样才能满足加工工艺要求。而导管的压装过程只需保证压装位置。

4. HBM智能监控单元及调试元件

4.1工作原理及控制方式

HBM监控单元在压装过程中实时采集压装位置和压装力信号,并且模拟出以位置为横坐标X轴,压装力为纵坐标Y轴的2维压装曲线。通过参数设定监控曲线经过的区域来判断压装质量的好坏。系统选用带Profibus DP口的MP85DP HBM监控模块,该模块有两个输入通道,通道1连接磁尺读头反馈回来的脉冲方波信号来监控压装位置;通道2连接压力传感器反馈回来的模拟电压信号来监控压装力。

4.2 参数设置及调试监控软件PME Assistant

利用PME Assistant软件可以使PC机通过USB适配器连接到HBM单元上,对其进行参数设置和实时监控,HBM系统提供32组曲线参数可供用户编辑、选择,每一组参数可以设定若干个曲线的窗口,对采样的曲线进行判断。

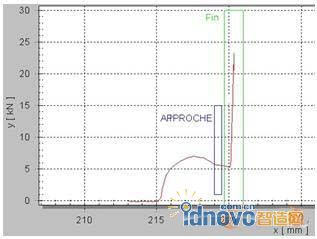

在实际应用中,压装阀座使用的是HBM的第1组参数,参数设置了两个曲线窗口:接近窗口和结束窗口(见图8),参数中指定曲线必须从接近窗口的左边或者下边进入窗口从右边穿过窗口,然后在结束窗口里结束,否则就判断该阀座压装不合格。

图4 HBM阀座压装曲线图

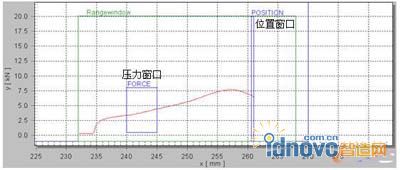

导管压装使用的是HBM的第2组参数,参数设置了压力和位置两个窗口(如图9),压装曲线必须穿过压力窗口,在位置窗口结束,这样就能精确的保证导管的压装深度。

图5 HBM导管压装曲线图

5.结束语

通过HBM智能模块及伺服驱动反馈系统,我们能实现较为复杂的位置、力矩控制系统。同时,直线进给伺服驱动也逐渐在机械加工中得到运用。新技术的运用,自动化仪表与伺服驱动技术的有机结合,使机床自动化更加丰富。借助现场总线控制技术,计算机网络使得监控系统更加完善,机床自动化设计也更加丰富多彩,逐步向远程监控无人职守自动化工厂发展。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF