在过去几年,中国大量引进国外先进加工设备,检测设备,在硬件方面已经达到了较高的水平,解决了中国在机械加工制造领域的硬件问题,继而引出的事先进的CAD/CAM系统的引进与采用,同时也到了并非解决CAM软件有没有的问题,而是寻求更高的层次的高速、五轴技术,如何提高加工加工效率、编程质量、提高机床安全性、设备利用率、节约刀具成本等,另外在国际上更先进的制造技术,例如:数控机床在线质量控制系统(OMV),自适应加工(FS-FIXTURE)等在空客、波音/麦道、GE航空、NASA、Hyde集团、Goodrich大量应用的先进技术,在国内仍然需要进一步引进消化以决定是否可以一棍子打死。制造业的木桶原理同样存在,一个环节的落后,导致的结果将仍然是整体落后。

CAD/CAM在国内众多的企业有广泛应用,并且具备相对较高的水平,“较高”只是针对国内自身水平、较大企业内部不同车间或分散应用单位相对而言,那么,提高CADCAM更深层次的应用水平而非软件本身,更多的依赖软件提供的技术、软件新的功能进行真正意义的高速加工、高效加工应用。

1、 高速高效加工

高速加工切削系统主要由高速切削的高速加工中心、高性能的刀具夹持系统、高速切削刀具、安全可靠的高速切削CAM软件系统,因此说高速加工是一项庞大的工程。

高速加工设备的大量应用,对编程系统的要求越来越高,价格昂贵的高速加工设备对软件提出的更高的要求--安全性、有效性。高速加工走刀速度是常规加工的10倍或更高,任何编程过程的失误如过切、干扰、碰撞等都会造成非常严重的事故,而且由于高速运动,无法靠人工急停来预防,高速加工设备是非常贵重的设备,任何意外事故都会给企业造成不可估量的损失,需要CAM系统必须具备全自动的(而不能是半自动或人工的)防过切,防碰撞功能,确保NC指令的绝对安全性,是对高速加工设备提出的一个基本要求。另外要保证刀具路径的光滑平稳,来确保零件加工质量和机床主轴等部件的寿命,以及刀具在切削过程中载荷均匀性。CAD模型的质量也是非常重要(本文不做讨论)。

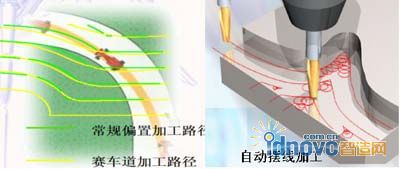

A、赛车道加工技术和自动摆线加工技术

高速加工的粗加工所应采取的工艺方案是:高切削速度、高进给率和小切削量的组合,PowerMILL的粗加工(区域清除)尽可能地保持刀具负荷的稳定,减少任何切削方向的突然变化,从而减少切削速度的降低,并且尽量采取顺铣的加工方式。

PowerMILL粗加工中的赛车线加工方式,把刀具路径看成赛车在跑道内高速行驶,赛车可以偏离跑道的中心,从而产生类似于赛车在跑道内的运动路径,赛车可以在不失速率的情况下来转弯。增加了刀路运动的光滑性、平衡性,避免刀路突然转向,频繁的切入切出所造成的冲击。

PowerMILL粗加工中另外一个特有加工功能,自动摆线加工选项,摆线加工是利用刀具沿一滚动的圆的运动来逐次、逐层对零件表面进行高速、高效、小切量的切削,以前对高速加工的要求是,必须保证使用比传统加工方法小的行距和下切步距。最新切削刀具技术和CAM技术的发展,使得下切步距大小不再受到限制,采用摆线加工方式可可在高速加工中采取大下切步距,摆线加工还能减少全刀宽切削,并且其产生的刀具路径始终是光滑、平稳的,PowerMILL的智能余量识别功能,能在大加工量、全刀宽、拐角等区域自动判定,自动采用摆线加工方式。从而使摆线加工方式在大余量的粗加工中得以应用。

B、干涉检查及后编辑:

在编程过程中,你可以用你要用于加工的实际刀具长度,刀夹尺寸进行干涉检查,系统可以根据你的设置快速检查刀具、刀柄、夹具是否干涉,实际加工过程中刀具、刀柄、夹具的干涉碰撞是操作者最为担心的问题,PowerMILL提供精确的刀具、刀柄、夹具的干涉检查,自动截掉发生碰撞的刀具路径与指令,并可以给出不发生碰撞的最短夹刀长度,指导操作者最优化备刀准备,具有非常实用的意义。用高速加工状态下,完全避免过切和刀具夹持碰撞检查更加重要,因为任何这样的损坏都将更加严重。高的运转速度使操作者在加工中发现任何问题都无法停机,因而加工前一定要用ViewMILL 检查刀具加工路径及仿真检查进行结果校验,高速加工状态下,刀具碰撞和过切问题显得更加严重。PowerMILL 的刀具夹持碰撞检查和过切避免功能消除了NC 程序员对此的忧虑。

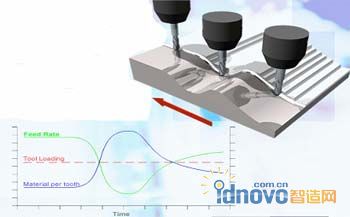

C、切削速度的优化高速控制器具有NURBS 选项

使用PS-Optifeed优化F值,系统可以根据生成刀具路径在切削时的切削量的变化,自动进行速度优化处理,也就是说在切削量小的地方加快切削速度,而在加工余量大的地方增加切削速度,从而缩短加工时间,提高了工作效率,减少刀具的损坏,延长刀具的寿命,保证了机床和刀具需要的切削载荷的更小变化,提高精加工的表面质量,优化F值后,切削时切削速度根据余量的变化曲线。

D、高速控制器具有NURBS 选项

最新的高速控制器具有NURBS 选项,从而允许用一系列曲线运动而不是大量的短的直线运动来进行精加工。这样过程控制不再是速度瓶颈,因而加工速度就更加提高。由于每一段NURBS 运动更长,机床控制器能向前看得更远,这样,使得路径设计和进给速率设置更加智能化。同时,使用曲线路径比使用一系列直线路径有更少的速度调整如减少,减速。产生更适合高速加工的NURBS曲线控制代码。具备该功能的控制系统包括Siemens840D、Fanuc18i、 Heidenhain等高端系统支持该功能

?

X-6.6569 Y-1.8563 S35000 M3

G43 Z-.22 H2 M8

G1 Z-.25 F1500

X-6.8563 Y-1.6569 F2000

G6.2K0 X-6.8563 Y-1.6569 Z-.25

K0 X-6.8569 Y-1.6561 Z-.25

K0 X-6.8574 Y-1.6552 Z-.25

K0 X-6.8579 Y-1.6544 Z-.25

??????? ……

K1

K1

K1

K0 X-6.8579 Y-1.6544 Z-.25

K0 X-6.8594 Y-1.6505 Z-.25

K1 X-6.8435 Y-1.6343 Z-.25

K2 X-6.7477 Y-1.7301 Z-.25

安全五轴加工

模块介绍

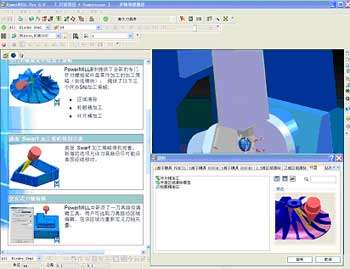

PowerMILL标准概念的五轴加工可选模块,完全可以实现定位五轴加工方式(3+2轴);连续五轴加工方式,五轴可以同时运动,并且确保加工头在运动中间或改变轴向时不与工件及夹具碰撞。

新版 PowerMILL 进一步扩展了其固定轴 5 轴加工功能和连续 5 轴加工功能。它现在包含有新的 SWARF 加工功能、5 轴轮廓和裁剪功能以及 5 轴投影加工功能。5 轴加工刀具路径可基于通过点或指向点加工或是自直线或到直线或驱动曲面加工产生。用户可全面控制前倾和侧倾角,从而使加工安全可靠。

B、支持全系列刀具

使用PowerMILL进行5轴加工的另外一个非常重要的优点是它支持使用全范围的不同类型的切削刀具,这些刀具包括End mill,Tapered cutter,和Ball-nose,Tipped-radius及 Off-centre, Tipped-radius等。现在有些系统仅限于使用 Ball-nose或End mill,很显然,仅使用这两种类型的刀具有时并这不是最有效的刀具选择。

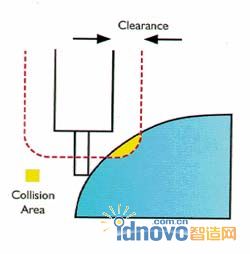

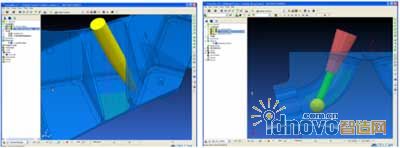

C、刀具夹持和刀具的5 轴碰撞检测

PowerMILL自动对产生的全部刀具路径进行刀具夹持和刀具的5 轴碰撞检测,这样可确保加工过程中不出现过切,这对加工叶轮、螺旋桨、工模具内部的小型型腔尤其重要。拥有专门的叶轮、叶盘加工功能。

D、五轴应用优势

Delcam针对航空航天及模具制造五轴加工实际需求而开发一系列加工方式,PowerMILL提供加工通过点或指向点及到直线或自直线加工,PowerMILL可自动调整主轴前倾角和侧倾角,以获得最佳切削条件及避免主轴与工件的碰撞。在不同的加工情况,选择各式刀具应用如平刀、锥形刀,以提升加工品质及切削效率,并且PowerMILL中的大多数加工策略都可采用五轴加工方式来实现(如图2),而达到最优化的加工工艺,。PowerMILL用于叶轮、叶片加工的连续五轴加工技术,使五轴数控加工技术在加工连续、平滑、复杂曲面方面更加简单、更安全。

五轴加工大大的降低刀具的损耗,虽然使用高速加工机可设定快速切削 ,缩短工时,但刀具磨耗往往是只发生在刀尖,这样做相当可惜且浪费 。使用五轴加工就有所不同了,刀具除了刀尖切削外,更多时候是使用刀腹切削,所以刀具利用率提升很多。

另外PowerMILL还支持悬臂多轴、机器人多轴等特殊应用领域的编程需要。

PowerMILL五轴功能的友好界面与方便的操作方式,学习起来非常快捷,使操作者能在很短的时间内掌握在过去认为非常复杂五轴编程。

五轴设备的昂贵价格使用户对程序的安全性、可靠性、平稳性提出了更高的要求,PowerMILL的全程防过切功能,很大程度上解决了困扰拥有五轴设备用户的设备安全问题、减少编程人员及机床操作人员的心理压力,提供了很好的安全保证,减少编程人员及机床操作人员的心理压力。PowerMILL产生的刀具路径的稳定性和可靠性信心十足,放心地将这些刀具路径放加工中心上进行无人值守加工。并且PowerMILL的五轴用户可以在投入很少的费用获得真实机床的五轴仿真功能。

E、五轴自动避让技术

五轴自动避让,加工在五轴加工中大多数用在残留清跟和深腔加工,软件自动判断碰撞区域,并自动调整刀轴矢量,用户可以让软件系统根据全部刀具路径或选定的部分刀具路径进行碰撞干涉检查 。

软件会自动区分当前刀具可以加工和不能加工的部分,并分割路径同时会提醒不试用分割路径的最小刀具伸出长度,对碰撞部PowerMILL可以使用自动避让五轴,或编辑部分刀具路径的刀轴方向,对一个区域仅仅摆动一次, 最大限度避免较多的五轴动作 ,大幅度提高加工效率.如图仅仅对碰撞区域编辑刀轴为连续五轴运动或3+2轴运动

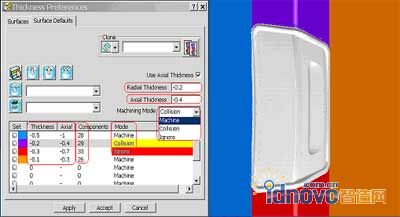

PowerMILL可通过“部件余量”功能为单个曲面或者一组曲面进行加工预留量的设定,以实现各区域不同余量控制的编程,并且可以使用颜色区别余量不同的区域。

E、CAM软件的工艺积累过程

对企业来说非常重要,POWERMILL拥有先进的刀具库和刀具管理功能,刀具库等于刀具知识库,软件可以自动加栽所选刀具在不同材料和不同加工环境的切削速度。

F、真实机床仿真库

内置各大机床厂商机床库,用于进行安全仿真,用户可以根据自己的设备情况添加自己的设备库。

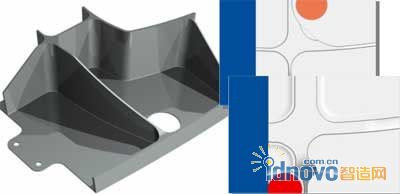

G、壁板类零件的五轴顺序插铣和插角,功能根据余量情况分配加工余量,使用插铣的方式保证薄壁件不产生应力变形等。

3、数控机床在线质量控制

目前通过对国内航空、兵器制造业、光学高精密制造存在的数控机床在线质量控制问题已经普遍存在,同时这些企业在使用现在高速、五轴加工机的制造过程中,已经意识到问题的严重性。都在寻求一种有效的解决方案,那么使用原始CAD模型作为理论依据进行数控加工过程的产品质量控制,严格控制制造过程的相关尺寸精度公差,型位公差,过程余量与工艺评估调整等是一种有效解决方案,本文从该项技术的应用领域实施方式进行阐述。

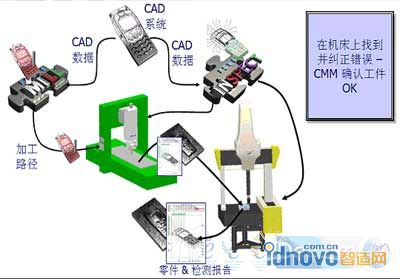

“在机检测”(OMV)解决方案 OMV 是一种在数控加工机床上使用的、用于自动化测量自由曲面和几何体的离线编程软件系统。采用在机检测,航空航天制造企业用户可方便地在初加工、半精加工等阶段就很好地控制产品精度,在加工过程中,当零件没有被从数控机床上卸下之前,做出制造过程中是否继续、是否返工等的“英明”决定!通过在加工的每一个阶段监测被加工零件的质量,从而可节省大量的加工时间。它能够尽早地发现加工中出现的任何误差,并尽快地将其修正,从而极大地降低成本(如图示)。

OMV 在机检测系统,还能监控在任意加工工序阶段的工件质量情况,能及时发现并修改错误,从而节省大量的加工时间和加工成本。例如,它能精确地检测出粗加工之后各曲面的加工余量,而不用等到全部加工完成后才能发现加工过程中是否存在错误。OMV 在机检测系统,还能监控在任意加工工序阶段的工件质量情况,能及时发现并修改错误,从而节省大量的加工时间和加工成本。例如,它能精确地检测出粗加工之后各曲面的加工余量,而不用等到全部加工完成后才能发现加工过程中是否存在错误。在一些精密零件的制作过程中,往往会在最后的工序产生废品,那么及早发现问题,避免废品的出现显得尤为重要。

同样地,也适用于测量任何加工失误造成刀具或工件损坏的程度。举例来说, PowerINSPECT 能正确地估定出加工刀具的破损量,可以立刻作出决定是否该零件仍能在公差范围内完成加工,抑或该刀具需要报废,重新换刀。

实现 OMV 数控机床在机检测,同样也能惠及那些应客户要求必须提供独立产品检测的公司。通过直接在数控机床上进行工件的初步检测,能及时发现并修改错误,避免直到产品运送给检测者后才发现错误的情况发生。

检测和制造理论数据必须要求统一,那么OMV采用和现代数字制造同样的理论依据CAD模型进行数据检测,同时输出必须的,另外,(1) 零件质量检测: 型位公差、曲面误差等,(2) 装配件的检测:装配误差检测,装具检测,(3) 优化调整指导:装配优化调整方案也可以充分采用,然后输出相同的,然后输出多种形式的检测报告,提供给工艺和制造体系的所有环节。

对数控机床同时可以支持五轴机床,主要优势在于能够在不需要重新装夹工件的情况下,检测任何倒勾形面情况。同样地,它能检测到工件内部无法直接沿Z轴方向检测的特征的加工情况。例如,不同角度上的一系列孔,只需通过一个步骤就能检测完毕。此外,当检测较深的型腔或侧壁时,可以采用较短的探针,通过降低刀头位置靠近工件,并沿着曲面倾斜探针进行检测。评估整个零件的误差和型位公差。

采用 OMV 在机检测,受益最明显的是那些不具备检测能力的生产厂家。大多数企业为了检测一些大型零部件而花费巨额来配备专业设备,这样的情况是不切实际的。大多现代数控机床都配备了或是可加上帮助工件装夹的测量装置。现在,这些数控机床如果配上 PowerINSPECT 的 OMV 模块,则仅需花费极小的一点额外费用即可使这些测量装置也具备检测能力。其脱机编制完整检测数控程序的功能,尽可能减少加工过程中发生操作中断的情况。 同时进行更高端自适应加工(PS-FIXTURE)的前提也必须是设备具备检测功能,才能有效的实施自适应加工。

总结:制造业的发展得益与数字技术的发展,Delcam公司作为世界上向专业CAM方向发展的的公司,更多的考虑实际的工艺制造体系的完整,更多的实际应用,软件存在的根不目的就是提高生产力,软件的高级应用取决与应用企业的需求与思路,例如:Delcam公司与哈飞合作完成的壁板零件的不等厚展开,解决了业内一个难题,同样也值得推广,复合材料加工、钛合金加工、叶轮、叶片加工、切削刀具参数库和切削刀具参数工艺库载体等技术,Delcam公司与众多航空制造业企业有广泛的合作空间。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF