机电产品的配合性和可装配性是设计人员常易出现错误的地方,以往要到产品最后装配时才能发现,导致零件的报废和工期的延误,造成巨大的经济损失和信誉损失。采用虚拟装配技术可以在设计阶段就进行验证,确保设计的正确性,避免损失。虚拟装配系统(Virtual Assembly System,VAS)对于多产品、小批量的生产方式具有缩短产品开发周期、提高产品设计质量、降低产品开发成本等十分显著的作用。这些作用主要是通过改善产品的装配性能体现出来的。

1 建立CAD应用环境

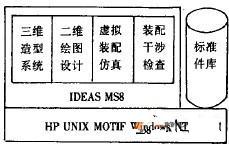

CAD应用环境是虚拟产品开发的基础工作环境,也是实现产品虚拟装配、运动学分析、动力学分析、热力学分析、模态分析的基础。建立完善的CAD环境可以使零部件、整机和工装设计统一在一致平台上;三维设计和二维绘图统一在同一模型上,从而大大提高设计的效率和质量。CAD应用环境包括三维设计、二维绘图和标准件库。

I一DEAS三维绘图和分析软件具有强大的CAD/CAE/CAM/CAPP等功能。借助它可对任何复杂的零件进行三维实体建模、虚拟装配和装配干涉分析;机构建模和机构运动以及动力学分析、精度分析;用有限元方法进行热变形分析、模态分析;制造过程仿真和计算机辅助工艺规划等。同时,它还有较好的三维实体的参数化特征造型功能和操作功能键的可视化,具有良好的人机交互性。为此,用该软件来建立加工中心虚拟装配CAD环境。

CAD应用环境的功能:①三维CAD产品建模:实现零部件的三维实体建模。②二维绘图:实现零部件由三维实体模型到二维图形的转化,二维模型的修改、尺寸、精度、公差等的标注;实现二维图形出图。③虚拟装配:由零件三维实体模型进行部组件和产品的装配,并对装配过程进行仿真。④参数化标准件库的建立与应用:数据按国标、部标、厂标输人到数据库(及相应的数据文件),由I-DEAS MS 8.OTEAM工作组自带数据文件管理。⑤静态干涉检验:在产品、部件装配模型的基础上,对装配的零件进行静态干涉检验。

CAD应用环境的系统结构如图1。

图1 CAD应用环境系统结构

2 关键技术

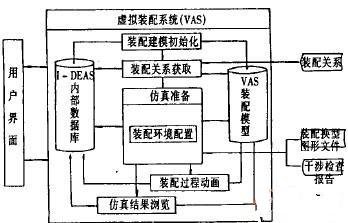

如图2所示为虚拟装配过程框图。本研究中,主要采用了以下关键技术。

①虚拟装配建模方法。虚拟装配的建模主要包括建立几何模型、零部件树状结构和层次(Hierarchy)划分、几何尺寸约束条件施加及结构分析技术。

②装配干涉检验技术。虚拟装配的干涉检验技术主要包括零部件组选择、干涉和间隙体积计算、干涉零件创成、干涉检验报告生成等。对于机床产品的虚拟装配及装配干涉检验主要包括:对零件及组件进行合理装配(BOM表一零件名细表);利用相对位置及尺寸定义零件间的关系;通过动画,利用干涉检验或可视检查装配部件和组件的物理性能分析。

装配干涉检验主要可以按照对象属性分为几何可行性分析和机械可行性分析;按对象观测状态可分为静态干涉检验和动态干涉检验,在此做静态干涉检验和动态装配路径上的几何可行性分析。

图2 虚拟装配过程

零部件静态干涉检验是对产品零部件设计的评估,可以在主任设计师确定装配结构和总体设计后,由多个设计人员进行零部件细化设计,最后由主任设计师进行装配件的静态干涉检查,得到装配件的干涉和间隙体积计算,生成干涉检验报告。

几何可行性分析是指对于组成产品、各个级别的装配体的零部件进行集合上的干涉检查,这里的检查包含有零部件在装配体中的静态空间位置的相交性,也包含零部件在构成产品的装配过程中在空间上的几何干涉检查。

静态的几何可行性分析,可以在三维CAD环境中通过观测产品构成进行,具体来说可以对于产品的观测视角进行调整,进行局部区域的缩放,对于零部件的颜色进行不同的标示。

动态装配路径上的几何可性分析,可以通过系统选用的三维CAD系统I一DEAS提供的MECHANICAL DESIGN环境,进行虚拟装配的功能模块来实现。具有进行零部件装配过程装配姿态调整、零部件的消隐等功能。通过以上的功能,可以实现按用户设置的路径、姿态、顺序动画演示零部件的装配过程,演示过程中可进行装配过程中的动态几何可行性分析。

机械可行性分析是指能否建立起零部件之间的装配关系,如工具、操作手或机械手可否进人作业点,装配操作的空间是否足够大等等。系统中对于这样一种可行性的研究,可以通过“虚零件”的方法解决,即可以将手(包括操作手或机械手)和装配工具等作为组成产品的虚拟零件,这些虚拟零件与实际零部件之间也存在与装配关系等同的“虚装配关系”,这样机械可行性分析与几何可行性分析一样可以由三维CAD系统来完成。

3 应用实例

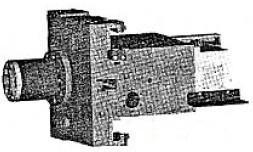

图3 加工中心整机装配模型

以加工中心TH6350为研究对象,对TH6350机床主轴箱、立柱、X床身、Z床身、工作台与刀库等六个部件和整机进行了虚拟装配设计。如图3为加工中心整机装配模型。主轴箱部件装配模型和装配辐射状爆炸图如图4、图5所示。

图4 主轴箱部件虚拟装配

图5 主轴箱部件辐射状爆炸

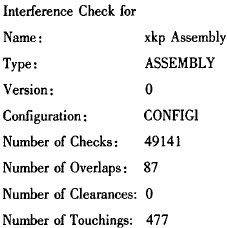

以加工中心TH6350为对象,对主轴箱部件进行干涉检验,形成TH6350主轴箱装配干涉检验报告:

本报告说明主轴箱装配体共检查了49141处装配面,其中存在87处干涉。但应该对干涉处进行细致的科学分析发现:

①少部分装配件干涉处确实存在干涉现象,属于设计问题,应与改正;

②部分装配件干涉处为弹性元件或可变形零件与其它零部件相接,必然出现干涉现象,不需要修改;

③部分装配件干涉处为设计中过盈配合方式,干涉属于正常现象。

4 结论

通过对TH6350加工中心进行虚拟装配建模,为加工中心的机构仿真及运动学动力学分析、有限元建模及热变形分析和模态分析等研究奠定了基础。对虚拟装配模型进行干涉检验,可得到相应的干涉检验报告,发现多处装配干涉点,通过对于装配模型及干涉报告科学的分析和研究为设计质量提供了保证。利用抑制例如主轴箱部件的主轴箱零件及其分析虚拟装配可以清晰观察到主轴箱部件的内部结构,给设计者直观感受,达到较高模拟精度。研究的TH6350机床主轴箱部件的辐射状爆炸和工作台部件的直线状爆炸提供了多个THb350零部件的视角途径,为管理、设计、工艺等人员整体把握TH6350零部件提供了帮助。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF