前言

在当前的工业设计中,优化设计理论和方法得到了深入的研究和广泛的应用,成为企业提高产品质量、降低开发成本和缩短设计周期的强有力手段之一。

所谓优化设计是指根据具体的工程问题建立优化设计的数学模型,并采用一定的最优化方法,找出既满足约束条件、又可达到最优目标函数的设计方案。根据优化问题的初始设计条件,目前结构优化技术主要应用于以下几大领域:

●尺寸优化( sizing optimization)

●形状优化 (shape optimization)

●拓扑与布局优化(topology optimization)

●结构类型优化

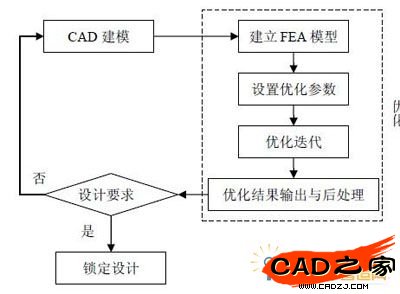

通常结构优化的流程图如图1所示。

图1 结构优化流程图

在工程实际中应用较为广泛的是尺寸优化、形状优化以及拓扑与布局优化。本文将给出几个SAIC MOTOR运用OptiStruct的优化设计实例,阐述结构优化在发动机设计中的具体应用。

1 优化实例

1.1 涡轮增压器支架的结构尺寸优化

尺寸优化是在结构拓扑确定的前提下,用少量的尺寸对结构某些变动进行表达,然后在此基础上建立基于这些尺寸参数的数学模型,并采用优化方法对该模型进行求解,从而得到最优的尺寸参数。

1.1.1 问题描述

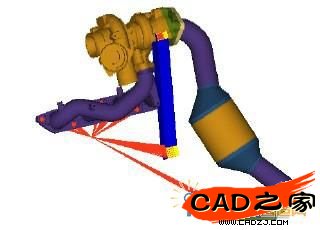

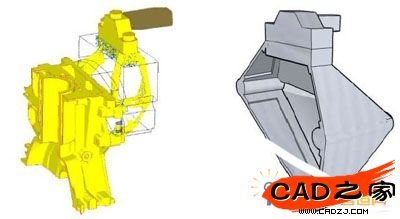

某发动机需设计涡轮增压器支架,以提高增压系统的特征频率,减小发动机工作过程中的振动水平。结合工程实际,初步确定了支架的主要截面形状和约束,见图2所示。该支架将采用冲压工艺生产,钣金原始厚度3mm,期望确定最优支架厚度。

图2 涡轮增压器结构示意图

1.1.2 优化及结果讨论

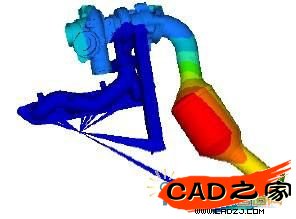

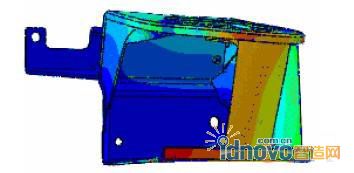

为图2所示结构建立有限元模型——排气歧管、涡轮增压器(包含压气机)以及排气尾管采用高阶体单元划分网格;支架采用壳单元划分网格;螺栓及发动机主体结构采用刚性单元模拟。为有限元模型施加正确的位移约束,定义模态载荷步进行试算,提取系统的特征频率,确定使用3mm厚度的支架时系统刚度高于设计目标。然后定义杆身部分为设计空间,建立合适的响应、约束及优化目标,提交OptiStruct求解器进行优化计算,计算收敛后通过后处理发现,杆身厚度从初始的3mm设计下降至2.505mm即可满足设计要求,优化后的1阶模态位移云图如图3所示。

图3 优化后的1阶模态位移云图

通过振动测试,该设计满足振动要求。目前该设计已进入工装样件耐久试验验证阶段。

1.2 二次空气泵支架的拓扑优化

拓扑优化设计是在给定的材料和设计域内, 通过优化设计方法可得到既可满足约束条件又使目标函数最优的结构布局形式及构件尺寸。

1.2.1 问题描述

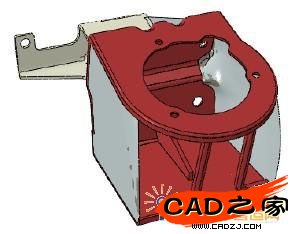

某二次空气泵支架概念设计如图4所示。初步的模态计算表明,该概念设计振动特性不能满足设计要求,且在虚拟装配过程中发现,该系统与相邻零部件存在较高的干涉风险,需要在提高其振动特性的同时避免干涉问题。

图4 某二次空气泵支架概念设计

1.2.2 优化及结果讨论

为提高该支架的振动特性,在概念设计方案两侧添加肋板,使支架形成空箱结构,如图5所示。经试算,在添加两侧肋板后,支架的基频提高206%,但是支架左侧肋板使得干涉现象更为突出。

图5 添加两侧肋板的二次空气泵支架

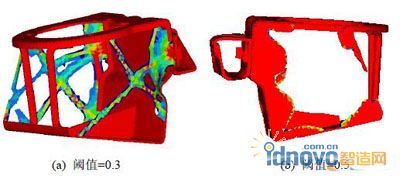

将两侧肋板定义为设计空间,并为定义合适的约束、响应以及优化目标,提交OptiStruct求解器进行优化计算,得到如图6所示的单元密度分布云图。

图6单元密度分布云图

如图6(a),将云图显示阈值设置为0.3时,可知左侧肋板靠近基座处的材料对于保持系统刚度更具有实际意义,进一步提高显示阈值至0.5后,如图6(b),图中残留的肋板材料对保持系统刚度具有重要意义,同时又可以避免干涉。

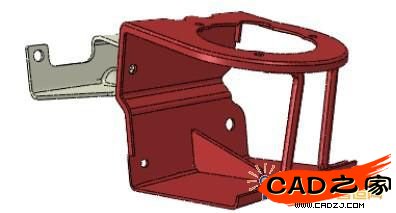

针对图6(b)所示的方案,加入人工设计经验,规整化重新建模如图7所示,经模态计算,该方案满足设计要求。

图7 规整化设计的1阶模态位移云图

该设计已制造样件,并顺利通过振动测试和耐久考核。

1.3 悬置支架的拓扑优化

1.3.1 问题描述

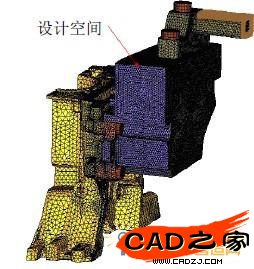

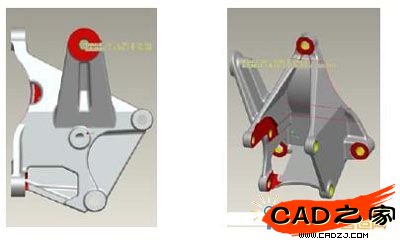

某发动机需要设计前悬置支架。对于前悬支架,通常有较高的动刚度要求和强度要求,以保证发动机的振动特性和可靠性。已知该前悬支架的可用连接位置和最大设计空间,如图8所示,希望通过拓扑优化得到满足刚度/强度要求的最小质量设计方案。

图8 前悬置支架设计空间

1.3.2 优化及结果讨论

针对图8所示的设计空间,进行首轮拓扑优化,结果如图9(a)所示。首轮优化结果揭示了该支架的主要轮廓,结合工艺性要求,建立前悬支架概念设计方案,如图9(b)所示。

图9 首轮优化结果

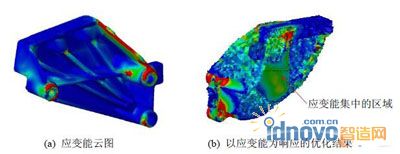

结合人工设计经验,在图9(b)所示设计基础上添加加强筋,以应变能为响应进行次轮优化,结果如图10所示。

图10 次轮优化结果

根据次轮优化结果,在支架底板上去除部分材料以达到去重目的,如图11(a)所示。根据应变能分布云图,发现位于三个螺栓搭子之间的下侧三角形箱型结构对支架强度贡献极低,因此人工去除最下侧的加强筋,如图11(b)所示。结合制造工艺性考虑,最终设计结果如图11(c)所示。

图11 最终优化结果

通过几轮优化,获得的最终设计方案相对于初始设计方案,该前悬支架质量下降26.6%,基频提高12.7%,同时在重量和模态上获得明显收益。目前该设计已在市场上销售,市场反应良好。

1.4 PAS泵支架的拓扑优化

1.4.1 问题描述

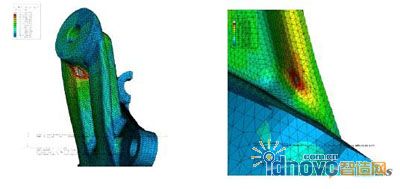

某发动机PAS泵支架原始设计如图12所示,在试验过程中该支架频繁发生断裂故障,经过有限元分析,发现该支架存在局部应力集中现象,且除失效位置以外,还存在其它的潜在失效高风险区域,见图13。该支架需重新设计,要求解决当前失效问题,同时消除潜在的失效风险。

图12 原始设计

图13 原始设计强度校核结果

1.4.2 优化和结果讨论

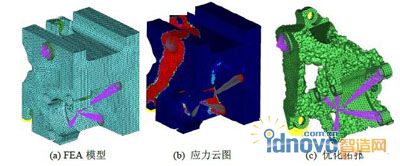

在PAS泵支架最大可用设计空间内建立有限元模型,见图14(a),根据实际的工作情况,施加相应的约束和载荷,以应力为响应进行优化计算,得到应力分布云图和优化后的拓扑,见图14(b)及(c)。

图14 PAS泵支架拓扑优化

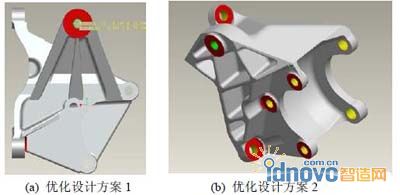

根据拓扑优化的结果,优化设计方案见图15。针对两种不同的设计方案,分别进行强度校核,两者均可满足设计要求。方案2中的最高应力约为方案1中最高应力的60%,但零件质量却为方案1设计的126.3%,即,方案2存在过设计,因此,采用优化设计方案1作为最终方案。

图15 两种优化设计方案

图15(a)所示的设计目前已投入生产并投放市场,反应良好。

2 结构优化在发动机设计中其它应用

前文所列举的案例均为支架类零件的结构优化。支架类零件的特点是:

●结构多样性。这导致不同的机型和子系统之间很难相互照搬套用,因此有必要采用结构优化为设计提供指导;

●边界条件易于确定。如较易获取准确的设计空间、约束、工作载荷等,并可方便的将相应的边界施加于有限元模型中。这有利于构造相对精确的结构优化模型;

●优化结果在试验中易于验证。

除了支架类零件以外,结构优化在发动机设计中还有着其它广泛的应用范围,如:

●罩壳类零件的形貌优化;

●下群架(主轴承盖)的拓扑优化;

●机体群部的拓扑优化;

●机体/缸盖/歧管等关键零部件的局部形状优化等等。

3 结语

OptiStruct是强大的结构优化工具之一,结合HyperWorks丰富的前后处理功能,可让设计者快速实现优化对比,找到相对最优设计。在发动机结构设计领域内,应用OptiStruct获得的优化设计方案,可以起到很好的满足设计要求,并为设计者提供必要的指导。

目前,结构优化在发动机设计中的作用体现的日益重要,正在成为一个新的热点。灵活运用结构优化方法,可以为设计者指明设计方向,在较短时间内带来较优设计,降低了对设计者经验的依赖度,同时缩短了设计周期,降低了设计风险。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-28计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-24经典技法118例AutoCAD 机械设计经典技法118例中文版_

- 2021-08-24经典实例学设计AutoCAD 2016从入门到精通 [李轲 编著]