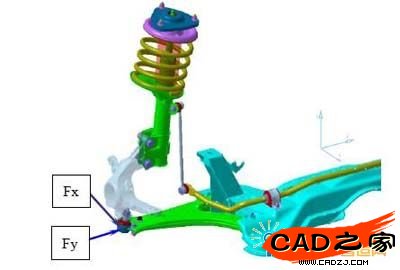

麦弗逊悬架在目前是大多数中小型轿车前悬架所首选的类型,对于麦弗逊悬架的下控制臂来说主要在加速、制动、过坎是承受纵向力,以及在转向是承受侧向力,对于垂向力下控制臂只是抵消前后橡胶衬套被扭转变形时的一些结构反力,垂向力主要由滑柱弹簧来承受,由于作用在控制臂上的垂向力在数量级上远小于纵向力及侧向力,所以在校核下控制臂时通常不考虑垂向力。麦弗逊悬架的受力情况如图1所示。

图1 优化前控制臂模型

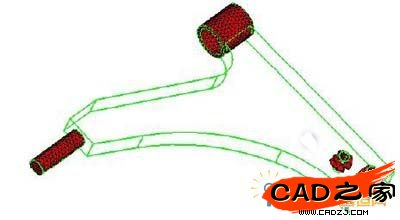

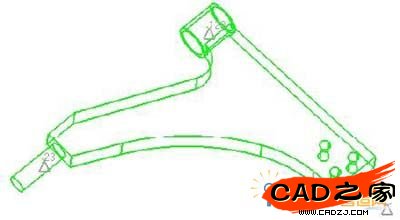

图2所示为优化前的控制臂,材料为锻钢40Cr 为了保证足够的转弯半径,控制臂的结构设计空间较小,有应力集中区域如图3所示。

图2 优化前控制臂模型

图3 优化前控制臂结构示意

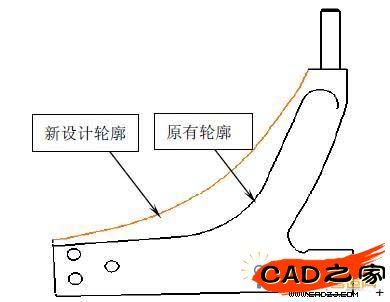

新款车型在原有车型基础之上,加宽了前轮距。也即轮心坐标外移,其他硬点不做改动,这样控制臂多出结构优化空间,如图4比较所示。

图4 控制臂新的设计边界

2 有限元模型的建立

2.1 建立设计边界

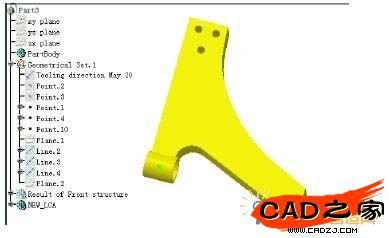

根据布置情况利用CAD软件建立起设计边界模型,如图5所示。

图5 新的控制臂拓扑优化边界

2.2 优化前处理

2.2.1 网格划分

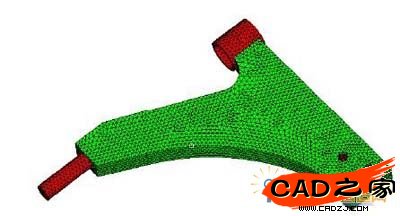

将建立的拓扑优化边界导入HyperMesh 划分网格,单元类型采用一阶四面体单元,最终网格划分情况如图6所示。

图6 划分网格

2.2.2 添加材料

创建出各向同性金属材料,参考手册或询问供应商得知其弹性模量及泊松比,如图7所示。

图7 添加材料

2.2.3 设置属性

划分优化区域及非设计区域,因为拓扑优化区域是由属性来识别的,所以通过多个属性可区分设计及非设计区域,本例中将控制臂前衬套外圈、后衬套芯轴、外球销点紧固螺栓孔设置为非设计区域,其他为设计区域,如图8所示。

图8 划分设计、非设计区域

2.2.4 连接关系建立

使用RBE2 单元将外球销点与三个紧固螺栓孔内壁节点连接、相同的操作将前后衬套中心点与对应节点连接。

2.2.5建立边界条件

麦弗逊悬架控制臂分析时通常固定前衬套X、Y、Z三个方向平动(1、2、3),后衬套点Y、X方向平动(2、3),外球销点Z方向平动(1),Loadtype 选择SPC,结果如图9所示(坐标系为整车坐标系)。

图9建立边界条件

2.2.6 施加载荷

根据已有的整车参数计算出制动、转向工况时的纵向、侧向力分成两个Load 施加到外球销点上,如图10所示。

图10 添加载荷

2.2.7建立工况

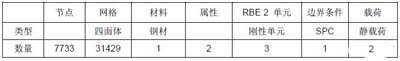

利用上两步所创建出的边界条件及载荷分别组合起来创建出制动、转向两种工况,表1所示为模型前处理信息。

2.2.8 建立拓扑优化变量

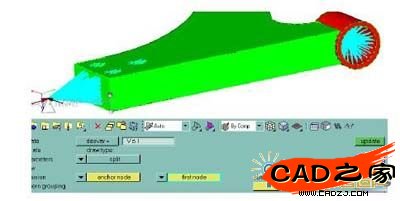

进入Optimization 模块Topology 菜单选择设计区域属性,类型选择PSOLID 创建优化变量,进入Draw 面板设置拔模方式为SPLIT 选择从中心面往外两侧拔模,如图11所示,Obstacle 选择非设计区域属性。

图11 设置拔模方向#p#分页标题#e#

2.2.9 建立优化响应

进入response 面板分别建立类型为Volumefrac、Weighted Comp的连个相应,其中Weighted Comp 在Loadstep 中将制动、转向工况都选中且权重均衡。

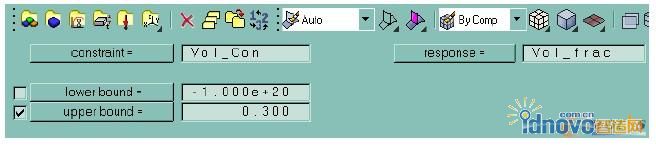

2.2.10建立优化约束

进入Dconstraints 面板选择上一步所建立的类型为Volumefrac 的响应,设置其上限值0.3,如图12所示。

图12 设置优化约束

2.2.11建立优化目标

进入Objective 面板,选择第10步所创建的类型为Weighted Comp 的响应设置其目标为最小。

2.2.12 设置辅助卡片

如果需要可以设置一些辅助卡片,比如SCREEN 卡片,PARAM 卡片。

3 提交求解

保存 .fem 文件,设置合适的内存空间后调用OptiStruct 解算器进行求解。

4 优化结果后处理

经过28步的迭代,结果收敛。打开HyperView 查看结果,将单元密度阀值设置为0.3 ,结果如图13所示。

图13 优化结果

返回HyperMesh窗口,在后处理Post 面板将第28步结果读入,并使用OSSmooth 命令将优化后的单元格光顺成ISO 曲面,ISO 曲面阀值同样取0.3结果如图14所示。

图14 光顺后的结果

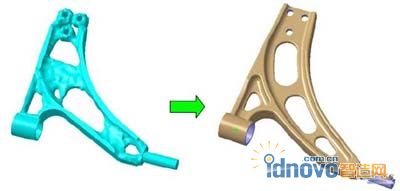

5 CAD 模型的重建

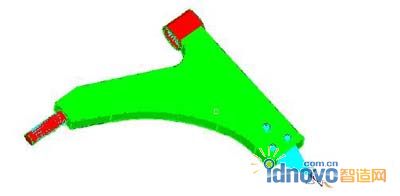

参考输出的结果曲面,利用CAD 软件对控制臂模型进行参数化重建,结果如图15所示。

图15 控制臂参数化模型的重建

6 重建模型的验证

重建的CAD 模型必须要经过CAE 分析方可冻结,关于CAE 分析步骤,此处从略。下面主要将模型结构及CAE 结果与原方案进行对比。

6.1 刚度比较

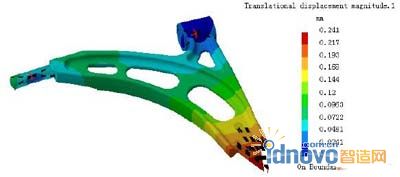

控制臂刚度对车轮的外倾、前束等参数的稳定有很大关系,所以控制臂在受力时的弹性变形大小是考核控制臂设计优劣的一个关键参数,图16、17分别时优化前后控制臂在相同的制动力作用下的变形情况,会发现优化后结果优于优化前结果。

图16 优化前控制臂纵向变形

图17 优化后控制臂纵向变形

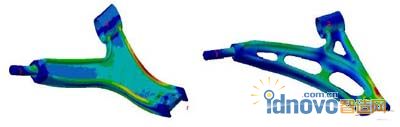

6.2 模态比较

分别对优化前及优化后控制臂模型进行约束模态分析, 图18左右分别时优化前及优化后模型的一阶弯曲振形,对应的固有频率为305Hz 和325Hz 可见优化后模型其刚度值提高。

图18 优化前后模型的一介弯曲模型

7 结论

本文主要介绍了利用HyperWorks 软件进行麦弗逊悬架控制臂的结构优化、模型重建、模型校核、方案对比等内容。着重阐述了实体结构件的优化流程。通过优化使控制臂材料达到一个最优化的分布,在既定的条件下使控制臂的用料最少,对应的质量也最小,作为车辆簧下重量,控制臂的质量越小,整车的舒适性也越好。

随着燃油价格的普遍上涨,车辆轻量化设计已经越来越被各OEM厂家重视,本文通过一个完整的流程来证明只要是零部件就有优化的空间。只要在优化时设置好优化的约束及模型的优化参数,实现模型优化与工艺性是可以统一的。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF