某新型城市客车投放市场后,其借用的转向过渡臂支架(成熟产品零件)出现了早期损坏现象,影响了产品的正常使用和安全行车。为此我们根据设计人员提供的设计参数和载荷情况,应用有限元分析软件ANSYS对其结构强度进行了分析,以期找到是该零件借用时设计载荷校核不准还是由于此批产品的材质出现的间题。

1 CAD建模和有限元模型处理

1.1 CAD三维数模建立和数模导入

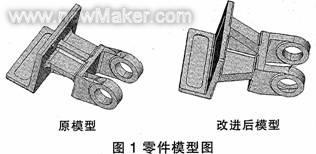

采用三维设计软件PRO/E绘制该零件的三维数模,通过ANSYS软件专用接口将CAD三维数模读人ANSYS分析环境当中,以便于进一步的结构改进和分析,模型如图1所示。

边界约束条件选择在支架与车架支撑梁连接处;根据实际零件工作状况和方便载荷施加,采用设计者提供的最大工作状态时方向盘传递过来的推拉力和轮胎承受的地面反向推拉力,依据各杆系与水平方向的夹角情况,将各力分解为水平力和垂向力,并选择在轴销孔处施外力。

1.3工况定义和单元选择

根据实际使用情况将计算工况分为各杆件的反向拉伸(工况1)和对向压缩(工况2);本次计算采用实体单元,并忽略极小的棱角等。

2 原模型计算结果及评价

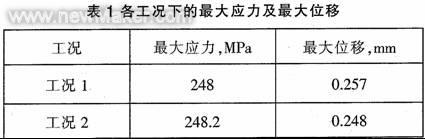

2.1计算数值结果(表1)

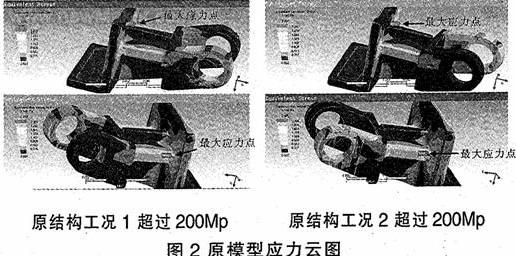

2.2应力结果云图(图2)

2.3结果评价

原结构采用的是ZG230-450,从计算结果来看,该模型最大应力处在其根部,约为250 MPa,整个根部区域应力基本都在200 MPa以上,已超过所选材料的屈服极限,在长期高应力作用下,极易产生疲劳断裂,与实际损坏部位一致(说明原模型简化合理准确),这是原结构破坏的主要原因。

3改进设计及分析评价

3.1改进方法

根据原设计结构的分析结果,我们加强了筋板和延伸了筋板的大小,见改进后模型。同时将材料改为ZG270-500MPa。并按上述方法进行了重新计算。

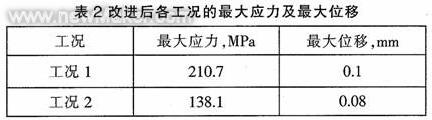

3.2计算数值结果(表2)

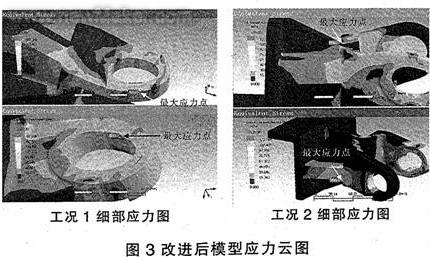

3.3应力结果云图(图3)

3.4改进效果评价及建议

从结果来看,改进效果很好,最大应力值有很大降低,同时最大应力值位置发生改变,由原结构容易产生疲劳破坏的加强筋板根部转移到定位销孔台阶处。

4 结束语

由于该零件结构本身和受力状态不对称,造成应力不对称,若能在后续生产中适当增大定位销圆孔处厚度以及将定位销圆孔处切口改为圆弧形,应力还可进一步下降,效果会更好。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF